对高炉无料钟炉顶精确布料的改进

郭龙1, 张兴中1, 岳利涛2, 冯常喜1

(1. 燕山大学国家冷轧板带装备及工艺工程技术研究中心,河北秦皇岛066004;

2. 秦皇岛首秦金属材料有限公司,河北秦皇岛066000)

摘 要:为了解决首秦高炉炉顶布料圈数波动大的问题,对现场多种因素进行调查分析,确定了造成该现象的根本原因是角机反馈角度与节流阀实际开度无法准确对应。根据原有角度反馈控制模式建立了对应的数学模型,并且创新性地提出节流阀的开度由角机角度控制更改为油缸直线位移控制;采用将磁滞位移传感器置于油缸内部的方法,该传感器线性误差在量程300mm以内可以小于150μm,而且不受外界环境干扰。改进后,首秦高炉在实际生产中布料圈数稳定性显著提高,实际布料圈数与工长要求布料圈数误差在±0.5圈以内,满足了高炉对装料、布料制度的要求。

关 键 词:高炉;布料圈数;节流阀;数学模型

近些年,由于钢铁产能过剩和环境恶化带来的双重压力,钢铁厂竞相降低成本以应对萎靡的钢铁市场。为了进一步降低生产成本,钢铁厂普遍采购二级焦炭和低品位矿石,不均匀的粒度和成分等因素使得高炉原有布料系统无法满足生产新标准的操作要求,使得炼铁生产中操作难度极大,高炉炉况十分不稳定。

无料钟炉顶布料系统有设备结构简单、传动效率高、设备质量轻、布料灵活和密封性能好等特点,并且可以实现环形布料、螺旋形布料、定点布料和扇形布料等多种方式,因此逐步被各大钢铁厂所采用[1- 2]。许多学者都对这一系统进行了深入的研究。文献[3]对并罐无料钟炉顶布料的周向分布不均问题进行了研究,推导了料流分布的方程,并且指出料罐轮流装焦炭和铁矿石可以改善布料偏析的问题。李传辉等[4]对串罐无料钟炉顶布料系统建立了布料模型,建立了布料矩阵调节的基本准则,通过布料矩阵的不断优化,使高炉的顺行状况得到改善。邱家用等[5]对炉料颗粒的运动和受力进行分析,建立了料流轨迹运动方程。来自上海宝钢的于冬等[6]介绍了一种基于万向节传动结构高炉布料器的电液控制方法,并推导了几种布料方法的溜槽运行轨迹数学模型,特别探讨了螺旋布料时速度的控制方法,即随着布料半径的增加,布料溜槽的角速度与布料半径呈一定的函数比例关系。任廷志等[7]基于遗传算法对无钟高炉的布料参数进行了优化,分析了溜槽倾角档位数量以及布料总周数等参数对无钟布料工艺的影响。赵国磊等[8]针对当前高炉中心加焦操作模式,首次建立了中心加焦过程中溜槽螺旋布料时溜槽内炉料颗粒复合运动的三维数学模型,并建立了炉料颗粒在空区下落过程数学模型以及料面形状和径向矿焦比分布模型,深入阐述了中心加焦技术原理。此外,还有很多有关高炉布料模型的研究[9-10],但是这些研究都是基于高炉模型进行模拟计算,而高炉在布料过程中料的流速和粒度等参数都是复杂多变的,无法将这些模型和参数实时地反应到高炉操作中,缺乏一定的实践应用价值。在高炉正常生产中,工长会根据炉况对焦炭和矿石要求一定的布料圈数,从而布出适合炉况的料型。目前对于多数钢铁公司而言,经济炉料的采用,要求工长操作精细化,经常对焦炭和矿石的布料圈数进行调整,甚至有时需要微调,这使很多高炉布料装置很难达到要求,尽管控制精度很高,但是现实操作结果不理想,高炉的布料圈数总是达不到工长要求,并且多次出现偏离设定圈数很大的情况,导致高炉炉内料柱透气性差,煤气分布不合理,进而影响高炉顺行稳定。

1 现状分析

秦皇岛首秦金属材料有限公司1号高炉容积为1200m³,投产于2004年6月,采用并罐式无料钟炉顶布料。高炉工长会根据炉况对上料主控工下达改变料钟圈数的指令从而改善炉内炉料的分布,一般要求偏差±0.5圈。布料圈数的计算方法见式(1)。

N=t/r (1)

式中:N为布料圈数;t为节流阀打开到料罐料空信号到来的时间(后文简称下料时间);r为布料溜槽的转速。

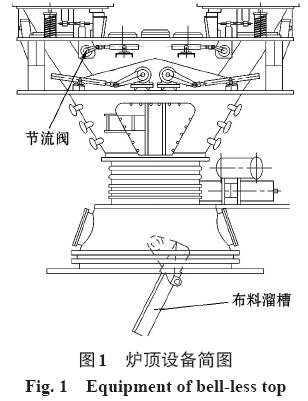

高炉炉顶布料圈数的实现依靠炉顶布料,其成套设备如图1所示,在实现多种布料方式时,要求料流流速合理,在炉料下降的过程中伴随着布料溜槽的转动和倾动共同完成料的分布,主要通过3个角度实现控制:(1)布料溜槽倾动角度θ角,影响炉料径向分布;(2)布料溜槽转动角度β角,影响炉料周向分布;(3)节流阀曲柄转速的角度γ角,直接影响节流阀的开度,影响料速,决定炉料在炉内的起始位置和终止位置。

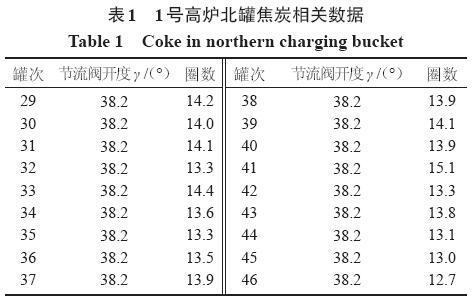

当1号高炉北侧料罐装焦炭时,工长要求对其布置14圈,见表1。实际放入炉内的料流的圈数和主控设定的圈数偏差较大,同一个节流阀开度,料流在炉内的圈数也会有比较大的变化,即使将控制节流阀开度的角机精度提高到0.1°,实际圈数也会出现明显的跳动。

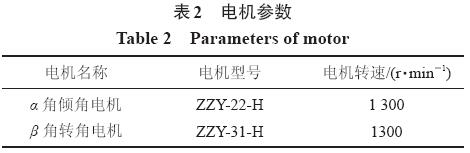

由于θ角由直流电机与行星减速机进行控制,电机参数见表2,转速恒定,每次检修都会进行θ角参数校对,非常准确,不存在圈数记录错误的现象,因此,布料圈数主要由式(1)中下料时间t 决定。

影响下料时间的因素主要有:

(1)料重。每一罐料的质量反映了料的多少,料的质量不一样,布料圈数也会不同,在其余参数不变的情况下,料重与圈数呈正比。料的质量由料罐下料的皮带秤进行称量,每周进行校秤,不存在因为质量记录错误导致圈数不稳的情况。

(2)料种。料的种类,焦炭与矿石的粒度不同,成分不同,进而流速也不同,也会对圈数造成一定影响。料种受到客观环境约束,并且由于料种类改变也会相应主动调节布料圈数。

(3)溜槽。料罐里的料向下流动的溜槽,它与节流阀阀板构成的面积是料流动通过的面积,它的磨损直接影响到漏料系数λ,影响流速进而影响布料圈数,但是由于衬板比较耐磨,并且利用检修都会进行检查、修补或者更换,保证了料流的稳定。

(4)γ角。主要影响料速,料速一般以出口炉顶节流阀时的速度作为参考值,计算方法见式(2)。

式中:v为炉料出口截面的流速;λ为漏料系数;α为料流轴线与水平夹角;g 为重力加速度;A 为下料口开度截面积;l 为下料口开度周长[11-13]。

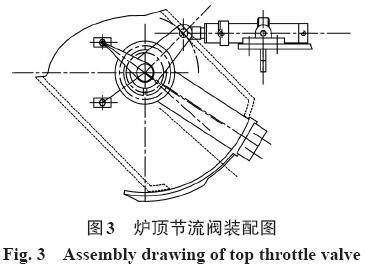

由式(2)可以看出,料速直接由炉顶节流阀开度的截面积A 和周长l控制,在上料主控工的计算机中主要由节流阀曲柄转过的角度γ来控制。节流阀曲柄的转动是由节流阀油缸进行驱动的,图2所示为炉顶节流阀油缸驱动现场实物图,图3所示为节流阀内部原理图。

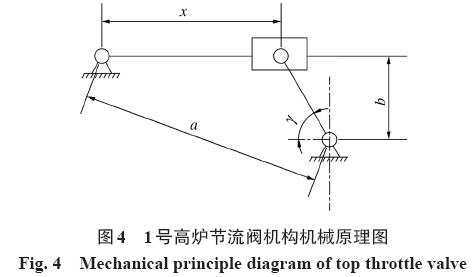

节流阀的驱动结构可以简化为一套曲柄滑块机构,如图4所示。由图4可以得出式(3)。

式中:x 为油缸耳轴固定点到缸头销轴的距离;a 为曲柄花键轴心到油缸耳轴固定点的距离;b 为曲柄花键轴心到油缸耳轴固定点的高度。

油缸行程变化量δx计算见式(4)。

式中:γ1为油缸第一位置时节流阀曲柄转过的角度;γ2为油缸第二位置时节流阀曲柄转过的角度。

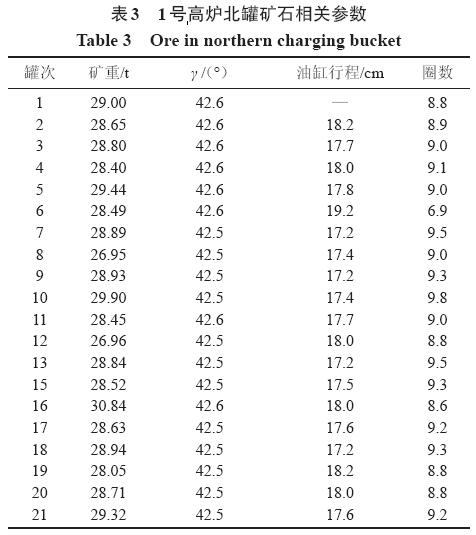

1 号高炉北侧料罐放矿石的相关参数见表3,

可以看出,第4批料和第6批料矿重为28.40和28.49t,相差很小,角机反馈后设置的度数均为42.6°,油缸的行程差了1.2cm,节流阀的实际开度发生了较大变化。根据式(4)可知,当节流阀角机返回角度不变时,油缸行程也应该不变。大量的生产数据以及表1 和表3 的部分数据表明,同一批料、同样的料重、同一个节流阀开度,节流阀油缸伸长量不同,布料圈数也有比较大的波动。可以看出,节流阀的实际开度与生产岗位计算机中的γ角无法一一对应,这是造成高炉布料圈数不准的根本原因。

2 原理简介

节流阀主要包括执行机构和控制机构。执行机构的磨损和控制机构的精度都会影响节流阀的开度,影响料速,进而影响到下料时间。

2. 1 结构原理

高炉炉顶节流阀是由液压缸驱动曲柄带动内部摇臂,进而由节流阀板对八角溜槽开度进行调节,如图2和图3所示。油缸与曲柄连接销轴为轴孔过渡配合,节流阀轴与内部摇臂采用花键轴过渡配合,摇臂与节流阀板采取螺丝固定安装的形式。利用高炉检修的机会对节流阀装配的各个间隙进行检查,配合完好,没有明显的间隙和晃动,问题更多地集中在控制和反馈问题上。

2. 2 控制原理

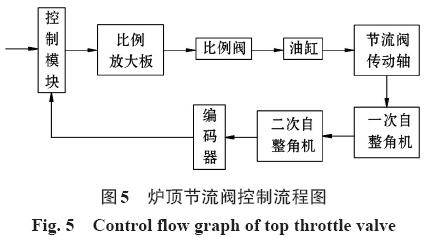

节流阀开度的调节过程依靠计算机程序进行自动控制,如图5所示。

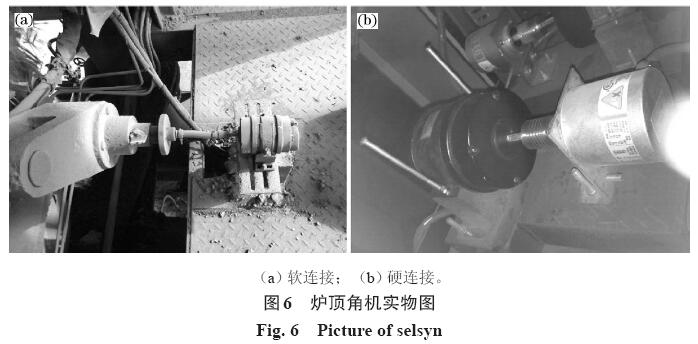

控制信号由计算机通过放大板控制换向比例阀,由液压缸带动曲柄转动一定角度,通过一次角机反馈到过程站的二次角机,二次角机通过编码器反馈到控制模块,然后通过对比角度完成闭环控制,直到角度满足设定要求,比例阀回到中位,油缸长度保持不变,调节完毕。现场针对各个控制单元进行排查发现,控制反馈过程中有两个角机进行角度传递,一次角机在炉顶现场,采用的是软连接,如图6(a)所示,二次角机在高炉操作室过程站中,采用硬连接;如图6(b)所示,γ 角度的测量与节流阀板的开度无法一一对应,主要原因如下:(1)由于现场环境一次角机轴心与机械轴心采用软连接,虽然防止了震动等带来的误差和折断,但是由于转动惯性,转动角度误差明显存在。(2)在送电的情况下,手动转动一次角机、二次角机存在一定的转动间隙,也带来角度误差。

3 模型建立

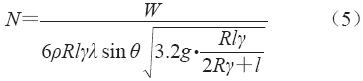

根据式(1)和式(2),推导出圈数N 与节流阀γ角的关系,见式(5)。

式中:W 为每一批料的质量;ρ 为料密度;R 为节流阀摇臂长度。

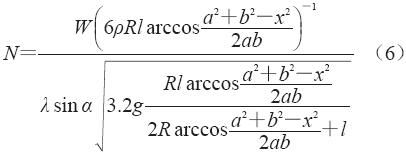

可以看出,式中只有γ 是可控制的自变量,其余各参数经过前述分析,并不是影响布料圈数准确的主要因素。由于节流阀开角度γ 的测量和反馈均不准确,因此根据式(3)和式(4)修改该数学模型,由原来的角度测量创新为位移直线测量,由x 直接控制布料圈数N,采取油缸的行程去反馈调节节流阀的实际开角度γ。建立新的数学模型见式(6)。

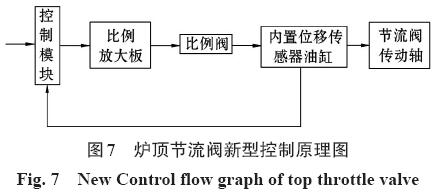

油缸的行程反映的是位移,采用位移传感器内置油缸缸杆的办法,省去编码器和角机,直接反馈到控制模块,控制流程如图7所示。

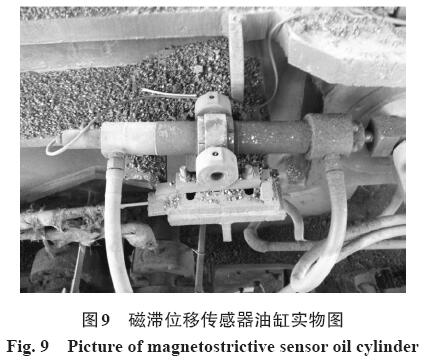

4 实施与试验

位移传感器选用磁滞伸缩位移传感器,采用磁滞伸缩的原理,通过两个不同磁场相交产生一个应变脉冲信号,在线圈两端产生感应电流即返回脉冲,通过测量起始脉冲与返回脉冲之间的时间差来精确地确定被测位移位置,这种传感器线性误差在量程300 mm以内可以小于150μm,并且置于油缸内部,不受外界环境干扰。对原有节流阀油缸活塞缸杆进行简单的加工后将磁滞位移传感器置于活塞杠杆内,安装简便,节约成本。装配图如图8所示,实物图如图9所示。

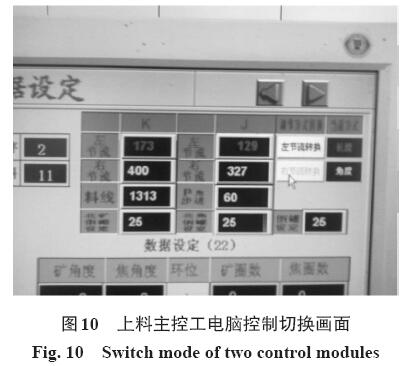

由于原有角机控制同样依靠电流进行反馈,因此,对于控制模块而言,只需将该传感器输出的4~20mA信号直接传至PLC模块,在原有角机控制梯形图的基础上增加一个位移传感器控制模块即可,省去了一次角机、二次角机、编码器等环节[14-15]。为了确保高炉操作的稳定性,在新控制模式的基础上保留了原有控制模式,在岗位计算机上增加了切换按钮,防止新控制模式在使用过程中给高炉带来不利的影响,在上料主控的岗位计算机操作画面上,不仅增加了位移控制模块,而且增加程序使原有角机控制与位移传感器控制形成互补,互相参考,如果位移传感器出现故障,只需切换模式就可恢复角机控制,如图10所示。

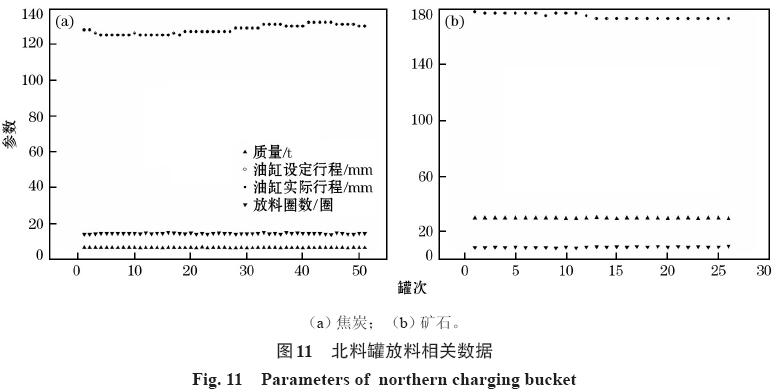

利用高炉检修的机会将首秦1 号高炉北侧料罐的2条节流油缸更换为新型的带有磁滞位移传感器的油缸,并调试成功后应用于后续的生产过程。在生产试验过程中截取了大量数据,如图11 所示。由图11 可以看出:(1)油缸实际行程和程序设定的油缸行程一致,这说明传感器及其控制精度能达到生产要求,在现场观察油缸定位迅速,没有反复找位现象。(2)使用传感器油缸后,布料圈数稳定性显著提高,实际布料圈数与工长要求布料圈数差距在±0.5 圈以内,满足使用要求,不用人工进行调节,反馈准确,监测多批次放料,均没有出现较大偏差。(3)使用位移传感器油缸后控制精度明显提高,并且可以通过电脑验证角机返回角度是否准确,大大降低了人为在炉顶监测油缸行程的工作量。

5 结论

(1)针对首秦高炉炉顶布料圈数波动大的现象,对现场多种因素进行调查分析,找到了角机反馈角度与节流阀实际开度无法对应的根本原因。并针对原有角度反馈控制模式建立了对应的数学模型,创新性地提出由角度控制更改为油缸直线位移控制,依据新建立的数学模型和控制模型,论证了该创新的可行性。

(2)采用带有磁滞位移传感器的油缸后,布料圈数稳定性显著提高,满足使用要求,并且基本不用人工进行调节,反馈准确。将计算机程序进行更改,把角机控制作为备用方式,与磁滞位移传感器油缸控制互补、互相参考,进一步加强对高炉炉料的控制,并且对高炉控制形成了双保险,给高炉工长的精细操作提供了可靠保障。

(3)油缸只需在下线修复时增加简单加工程序,不需另外定制新备件,程序增加模块调整,仅有传感器产生费用,改造成本低,改造效果好。

(4)首秦公司已经将1号高炉两侧料罐的节流阀油缸和控制程序更改完毕,布料圈数一直处于可控范围,高炉工长操作有了保障,在炉料情况复杂的情况下,两座高炉精确布料,实时调整,煤气流分布合理,两座高炉的焦炭负荷长时间保持在5.0及以上的水平,焦比控制在315 kg/t以下,实现了高炉长时间的低焦比高冶炼强度生产。

参 考 文 献:

[ 1 ]周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2011(.ZHOU Chuan-dian. Production Technical Manual of BF[M]. Beijing:Metallurgical Industry Press,2011.)

[ 2 ]刘云彩. 高炉布料规律[M]. 北京:冶金工业出版社,2005.(LIU Yun-cai. Regular Pattern about Burden Distribution of BF[M]. Beijing:Metallurgical Industry Press,2005.)

[ 3 ]ZHAO Hua-tao,ZHU Ming-hua,DU Ping,et al. Uneven distributionof burden materials at blast furnace top in bell- less topwith parallel bunkers[J]. ISIJ International,2012,52(12):2177.

[ 4 ]李传辉,安铭,高征铠,等. 高炉无料钟炉顶布料规律探索与实践[J]. 钢铁,2006,41(5):60.(LI Chuan- hui,AN Ming,GAO Zheng-kai,et al. Research and practice of burden distributionin BF[J]. Iron and Steel,2006,41(5):6.)

[ 5 ]邱家用,高征铠,张建良,等. 无料钟炉顶高炉中炉料流动轨迹的模拟[J]. 过程工程学报,2011,11(3):368(. QIU Jia-yong,GAO Zheng-kai,ZHANG Jian- liang,et al. Simulation of burdentrajectory in a bell-less top blast furnace[J]. The Chinese Journal

of Process Engineering,2011,11(3):368.)

[ 6 ]于冬,周砚,林申铭. 一种高炉布料器模型的电液控制方法研究[J]. 宝钢技术,2015(5):53.(YU Dong,ZHOU Yan,LINShen-ming. Electro-hydraulic control method study on distributormodel for blast furnace[J]. Baosteel Technology,2015(5):53.)

[ 7 ]任廷志,马财生. 基于遗传算法的无钟高炉布料工艺优化[J].钢铁,2016,51(6):26(. REN Ting-zhi,MA Cai-sheng. Optimizationof burden distribution process for blast furnace with belllesstop based on genetic algorithm[J]. Iron and Steel,2016,51(6):26.)

[ 8 ]赵国磊,程树森,徐文轩,等. 高炉中心加焦炉料分布机理及布料方式探讨[J]. 钢铁,2016,51(6):10.(ZHAO Guo-lei,CHENG Shu- sen,XU Wen-xuan,et al. Mechanism of burdendistribution in central coke charging process and exploration oncharging pattern in blast furnace[J]. Iron and Steel,2016,51(6):10.)ing,2011,28(1):39.)

[ 9 ]SHI Lin,WEN You-bin,ZHAO Guang-sheng,et al. Recognitionof blast furnace gas flow center distribution based on infraredimage processing[J]. Journal of Iron and Steel Research,International,2016,23(3):203.

[ 10 ]ZHOU Ping,SHI Peng-yu,SONG Yan-po,et al. Evaluationof burden descent model for burden distribution in blast furnace[J]. Journal of Iron and Steel Research,International,2016,23(8):765.

[ 11 ]管孝群. 马钢2 500 m3高炉无料炉顶节流阀特性的研究[J].炼铁,1995,14(3):37.(GUAN Xiao-qun. Characteristics of irisflow control valve of bell-less top for the new No.1BF at MaanshanIron and Steel Co[J]. Ironmaking,1995,14(3):37.)

[ 12 ]王平. 串罐无料钟料流轨迹与宽度测定及其分析[J]. 钢铁,2003,38(3):8.(WANG Ping. Measurement and analysis ofburden flow trajectory and width bell-less top with two concentricvertical hoppers[J]. Iron and Steel,2003,38(3):8.)

[ 13 ]于成忠,金昕. 无钟高炉布料器布料规律研究[J]. 冶金设备,2007(4):15(. YU Cheng-zhong,JIN Xin. Development on distributionregular of charge distributor of bell- less top BF[J].Metallurgical Equipment,2007(4):15.)

[ 14 ] Kaijmasa Y,Jimbo T,Komatani A,et al. Application of simulationmodel for burden distribution to actual operation[J]. TransISIJ,1984,24(5):379.

[ 15 ] 毕学工. 高炉过程数学模拟及计算机控制[M]. 北京:冶金工业出版社,1996.(BI Xue-gong. Mathematical Simulation andComputer Control About BF Process[M]. Beijing:MetallurgicalIndustry Press,1996.)