COREX竖炉球团粘结机理

狄瞻霞1,李正一1,龙红明1*,春铁军1,孟庆民1,王平1,李家新1,2

(1. 安徽工业大学冶金工程学院,安徽 马鞍山 243002;2. 东北大学冶金学院. 辽宁 沈阳 110819)

摘 要:模拟COREX竖炉还原条件进行铁矿球团荷重还原实验,研究了温度、还原气体成分、荷重对粘结的影响,并用SEM-EDS和XRD分析了不同条件下粘结物的矿相和成分,结果表明,球团间的粘结物以铁为主,属于金属铁原子以扩散方式相互渗透的固相粘结类型;还原温度从750℃升至950℃,球团金属化率和粘结物强度均增大;随H2在还原气体中比例提高,球团金属化

率及粘结情况均改善,荷重使球团间粘结加剧。

关键词:COREX预还原竖炉;球团;粘结;金属化率

1 前 言

COREX工艺是以非焦煤部分或全部替代焦炭,用预还原竖炉还原和熔融气化炉冶炼的纯氧炼铁流程,世界范围投产的COREX 流程在节能减排[1]、降本增效[2]等方面取得了显著进步, 但仍有很多问题尚未解决[2,3],竖炉内炉料的粘结是其中之一[3-5]。

COREX工艺中,含铁原料经还原达到一定的金属化率后,高温和长时间荷重挤压是粘结的主要原因[6],影响因素包括还原温度、还原气氛、球团脉石含量[6-8],还原温度升高,矿石的粘结指数升高;当还原气氛中有H2存在时,反应速率更快,析出的铁更致密,同时可抑制铁晶须生成,缓解粘结现象产生[9,10];提高矿石中的脉石含量也是有效抑制粘结的方法[11],目前对球团矿粘结机理的研究较少,但流化床内铁矿粉粘结机理有3种:矿石表面铁晶须的勾连[12-14]、具有高表面能的新铁析出[15,16]、部分区域形成FeO 和其它高熔点物质生成的低熔点氧化物[12,17],本工作通过研究温度、还原气体成分、荷重等对球团粘结行为的影响,揭示球团间粘结机理,为解决COREX 竖炉内炉料的粘结问题提供理论基础.

2 实 验

2.1 实验原料

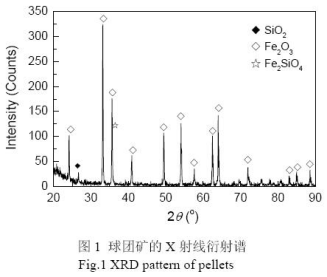

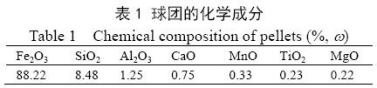

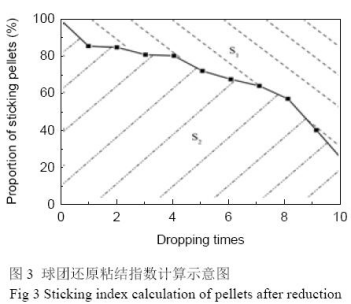

实验采用某钢铁公司提供的氧化球团,粒度10~16mm,平均抗压强度3200 N/个,化学成分如表1 所示, 球团矿用Ultima IV 型X 射线衍射仪(XRD,日本理学公司)分析,结果如图1 所示,表明球团矿中SiO2 含量较高,主要含硅矿物为SiO2 和铁橄榄石,根据实际COREX入炉气体组成,确定还原气体流量为0.88 m3/h,其成分为68% CO, 23% H2, 9% CO2,保护气体高纯N2 流量为0.2m3/h,荷重1.4 kg/cm2。

2.2 实验方法

将500 g 球团样品装入特制的石墨坩埚中,放入硅钼棒荷重还原软化炉炉管(Φ90 mm×1000 mm)内,实验装置见图2,物料在N2 保护下以6℃/min 速率升温到预定温度,保温30min 后通入混合还原气体,在荷重(538N,模拟竖炉中料柱压力)条件下还原150min,还原结束后通氮气冷却. 改变还原温度、H2 比例(固定CO2 为9%,其余91%中CO 分别为68%, 63%, 58%, 53%和

48%,对应的H2 分别为23%, 28%, 33%, 38%和43%),研究其对球团金属化率、球团间粘结的影响。

2.3 分析与检测

用化学分析方法分别测定还原后球团中全铁(TFe)含量wTFe (GB/T6730.5-2007)、金属铁(MFe)含量wMFe(GB/T6730.6-86),用下式计算金属化率MR:

MR=ωMFe/ωTFe×100%.

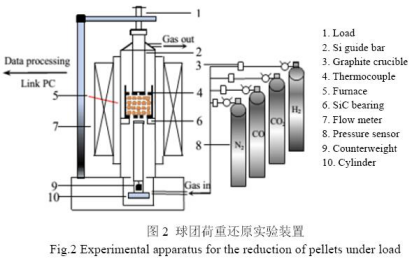

粘结指数测定:取还原后样品中相互粘结的球团称重,将其从距钢板1m的高度落下10次,记录每次落下后仍粘结在一起的球团质量,用其占球团原质量的比例对落下次数作图,如图3所示,粘结指数(SI)为曲线下面积S2占整个面积(S1+S2)的比例:

SI=S2/(S1+S2)×100%.

3 结果与讨论

3.1 温度对粘结的影响

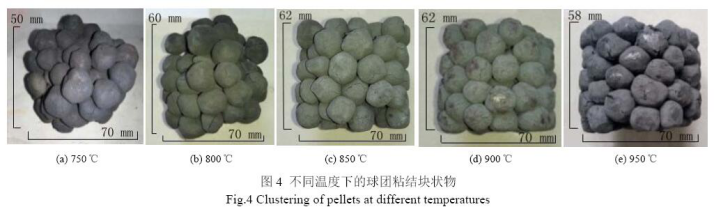

在固定荷重和气体成分的条件下,分别在不同温度下还原,粘结物如图4 所示, 750和800℃下荷重还原后球团并未完全粘结在一起,出现了图4(a), 4(b)中粘结球团高度较图4(c), 4(e)中低的情况,温度达850℃以上时,球团全部粘结在一起,外部有明显的金属光泽,950℃时球团明显挤压变形,还原后高度从850℃时的62mm 降至58mm。

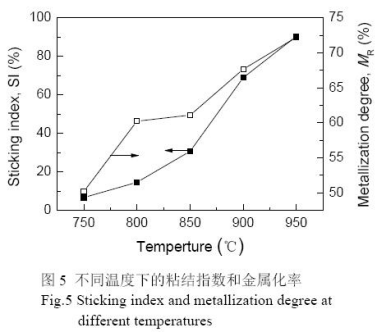

不同温度下的粘结指数和金属化率如图5所示,随还原温度升高,粘结指数逐渐增大,750℃时粘结指数为6.7%, 850℃时达30.72%,已超过25%的直接还原铁生产顺行标准[18]。 950℃时粘结指数最大,为90.43%,比850℃时增大了59.71%,可见温度对粘结指数的影响很大,球团的金属化率与还原温度成正比,750℃时金属化率仅为50.23%,850℃时升高至61.10%,950℃时较750℃时增加了27.98%. 可见高温提高了金属化率。

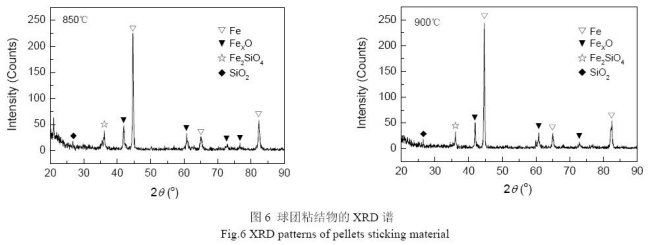

为研究粘结指数增大的原因,用XRD 分析了粘结物的矿相组成,结果如图6所示, 850℃时Fe的衍射峰偏低,粘结相中有少量FeXO,其中有少量硅铁橄榄石;900℃时Fe的衍射峰明显升高,球团间的粘结物主要是Fe,其次是FeXO、硅铁橄榄石等。

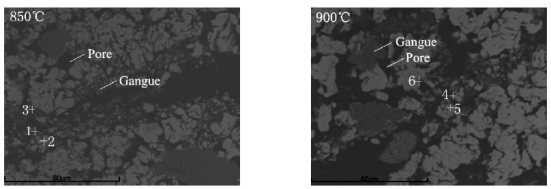

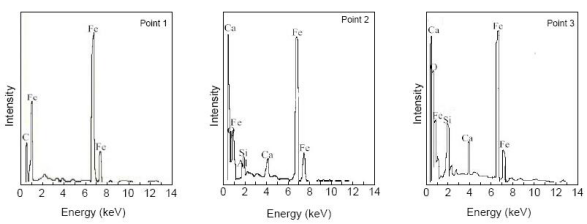

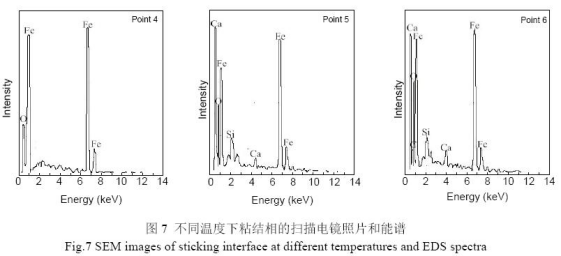

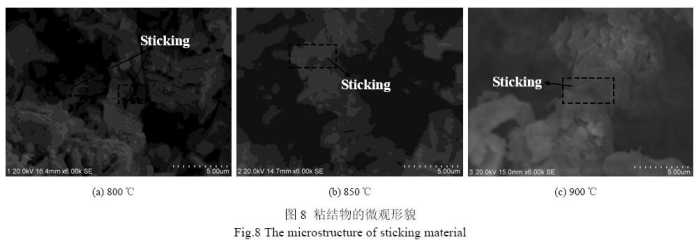

用S-3400N扫描电镜(SEM,日本Hitachi 公司)和X-MaxN能谱分析仪(EDS,Oxford公司)分析球团粘结相和球团基体的形貌和元素含量,结果见图7和表2。 从图可以看出,暗灰色的脉石仍呈块状分布,表明其没有变为液相, 850℃时铁晶粒分布较散,金属铁还未完全聚集,球团间的粘结点较少,900℃时铁晶粒发育长大,金属铁开始成互连状,部分区域金属铁连接成片, 能谱分析表明,点1, 2和4, 5为粘结相,点3和6为球团基体.可以看出,粘结相以铁为主,仅有少量氧元素和其它脉石相物质,其中的金属铁含量比球团基体中高. 这是由于金属铁析出后,不断以扩散方式向球团表面迁移,当温度从850℃升至900℃时,粘结相中铁含量所占比例

增大,还原温度越高,金属铁的析出速度越快,金属铁原子在铁氧化物中扩散加快,球团表面积累量增多。

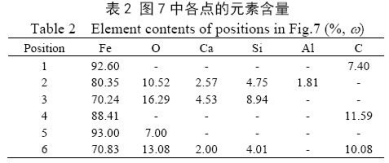

用SEM 分析球团粘结的形貌,以揭示温度对球团粘结行为的影响机理,结果如图8 所示, 800℃时界面的粘结主要是两球团新析出的铁相互点接触形成多孔洞,强度较低,850℃时新析出的铁由点接触逐渐变为线接触,较800℃时接触紧密,粘结物强度增加。900℃时,由于新析出铁的扩散和结晶状况改善,界面间粘结发展为面接触,粘结物的强度进一步增加。随还原温度升高,新析出铁原子的扩散能力增强,且不断粘结在一起,增大了粘结强度,粘结指数升高. 由此可知,球团间的粘结属金属铁原子以扩散方式相互渗透的固相粘结类型。

3.2 气体成分对粘结的影响

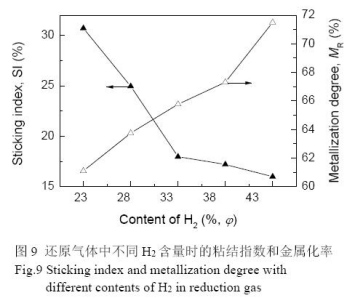

荷重1.4 kg/cm2、温度850℃条件下,考察了不同H2含量的混合气体为还原剂时球团的粘结行为,结果如图9所示。 当H2含量从23%增大到43%时,球团的粘结指数从30.72%降至15.99%. 随H2含量提升,粘结指数呈下降趋势,增加H2比例可一定程度抑制粘结发生。

H2含量从23%升到43%,金属化率从61.10%增至71.50%,提升了10.40%. 随H2含量增加,金属化率升高,增加H2比例可一定程度上提高金属化率。当还原温度大于810℃时,H2还原能力比CO更强,且还原时H2会优先在球团表面扩散[19],因此富氢气氛更有利于加快金属铁生成,增加H2含量有助于加快反应进程。

不同H2含量下粘结物的形貌如图10所示,H2含量为23%(φ)时粘结物以短粗的晶状铁为主,H2含量为33%(φ)时粘结物包括致密的扁平状铁和短粗的晶状铁,H2含量为43%(φ)时粘结物以致密的层状铁为主,分层更明显。 由此可知,增加H2比例改变了析出铁的形貌,由疏松多孔的晶状变为较致密的层状,球团间的接触点减少,粘结强度减小,粘结指数降低。

3.3 荷重对粘结的影响

在850℃、气体成分为68%CO, 23% H2, 9% CO2的条件下还原150 min 后,粘结物如图11(a), 11(b)所示。在无荷重条件下,球团粘结指数为5.16%,而加荷重后,球团粘结指数是30.72%(图5)。 从图11(a), 11(b)可以看出,加荷重后,球团全部粘结在一起,而无荷重时只有部分球团粘结在一起,且粘结的球团位于坩埚的下部,这是由于还原析出的铁在球团表面相互接触,在荷重的作用下更易粘结且强度增加。

考察了荷重1.4kg/cm2、温度850℃条件下,仅通N2150 min对球团粘结的影响,结果如图11(c)所示,可见只有荷重而无还原时,球团间不会发生粘结。

分析可知,还原是导致球团粘结的诱因,而荷重加剧了粘结。 从COREX-3000预还原竖炉与宝钢3#高炉块状带的料柱有效荷重对比[4]可以看出,产能规模相当于1800m3高炉COREX-3000预还原竖炉的料柱有效荷重比4000m3级高炉的块状带料柱有效荷重大,使竖炉内球团的粘结严重。

4 结 论

在模拟COREX竖炉炉料的荷重还原条件下,研究了温度、还原气体成分、荷重对球团粘结和金属化率的影响,得出以下结论:

(1) 随温度升高,球团还原后的粘结指数、金属化率均升高。750℃时粘结指数最低,950℃时金属化率最高。

(2) 随还原气体中H2含量增大,球团的粘结指数降低,金属化率升高。 H2从23%(φ)增至43%(φ)时,粘结指数降低了14.73%,金属化率提高了10.37%。

(3) 只加荷重而无还原时,球团间不会发生粘结;只有还原无荷重时,较还原加荷重的粘结指数低。还原是导致球团粘结的诱因,而荷重加剧了粘结。

(4) COREX球团粘结属于还原析出的铁以扩散方式相互渗透的固相粘结类型。

参考文献:

[1] 张传秀,万江. COREX炼铁法的环保优势分析[J]. 宝钢技术,2006, (4): 61-65.

Zhang C X, Wan J. Analysis of Environment-friendly Advantagesof COREX Ironmaking

[J]. Baosteel Technology, 2006, (4): 61-65.

[2] 朱仁良,朱锦明,宋文刚. 宝钢COREX-3000 运行现状及发展前景 [J]. 宝钢技术, 2011,

(6): 12-17.

Zhu R L, Zhu J M, Song W G. Present Operation Situation andDevelopment Prospect

of Baosteel COREX-3000 [J]. BaosteelTechnology, 2011, (6): 12-17.

[3] 李维国. COREX-3000 生产现状和存在问题的分析 [J]. 宝钢技术, 2008, (6): 11-18.

Li W G. Operation Status Quo and Technical Problems ofCOREX-3000 [J]. Baosteel

Technology, 2008, (6): 11-18.

[4] 吴胜利,许海法,李肇毅,等. COREX-3000 预还原竖炉冶炼特点分析 [C]//宝钢集团有限

公司科学技术协会. 第三届宝钢学术年会论文集, 2008: A102-A107.

Wu S L, Xu H F, Li Z Y, et al. Study on the Characteristics in ShaftFurnace of

COREX-3000 Process [C]//Baosteel Association for Science andechnology.Proceedings

of the Third Baosteel BAC,2008: A102-A107.

[5] 况志华,夏文尧,周渝生. COREX 炼铁技术在印度JVSL 钢铁公司的应用 [J]. 世界钢铁,

2007, (4): 37-41.

Kuang Z H, Xia W R, Zhou Y S. Application of COREXIron-making Technology in Indian

JVSL [J]. World Iron & Steel,2007, (4): 37-41.

[6] 许海法,郭丽,张志浩,等. COREX 竖炉炉料粘结的机理研究和影响因素分析 [J]. 宝钢

技术, 2011, (6): 44-47.

Xu H F, Guo L, Zhang Z H, et al. Clustering Mechanism andInfluencing Factors of

the Shaft Furnace Burden in COREXProcess [J]. Baosteel Technology, 2011, (6):

44-47.

[7] Wong P L M, Kim M J, Kim H S, et al. Sticking Behavior in DirectReduction of Iron

Ore [J]. Ironmaking Steelmaking, 1999, 26(1):53-57.

[8] Shao J H, Guo Z C, Tang H Q. Influence of Temperature onSticking Behavior of Iron

Powder in Fluidized Bed [J]. ISIJ Int.,2011, 51(8): 1290-1295.

[9] Yi L, Huang Z, Jiang T. Sticking of Iron Ore Pellets duringReduction with Hydrogen

and Carbon Monoxide Mixtures:Behavior and Mechanism [J]. Powder Technol., 2013,

235(2):1001-1007.

[10] 左晓剑,王静松,安秀伟,等. 高还原势气氛下球团矿还原行为的研究 [J]. 钢铁钒钛,

2013, 34(2): 46-53.

Zuo X J, Wang J S, An X W, et al. Reduction Behaviors of Pelletsunder High Reduction

Potential [J]. Iron Steel Vanadium Titanium,2013, 34(2): 46-53.

[11] 赵志龙,唐惠庆,郭占成. CO 气氛下CaO、MgO 对金属铁析出微观形貌的影响 [J]. 矿

冶工程, 2012, 32(5): 105-109.

Zhao Z L, Tang H Q, Guo Z C. Influences of CaO and MgO on Precipitation

Micro-morphology of Metallic Iron under COAtmosphere [J]. Mining and Metallurgical

Engineering, 2012,32(5): 105-109.

[12] Gransden J F, Sheasby J S. The Sticking of Iron Ore duringReduction by Hydrogen

in a Fluidized Bed [J]. Can. Metall. Q.,1974, 13 (4): 649-657.

[13] 方觉. 流化床铁矿石还原的粘结失流机理 [J]. 钢铁, 1991, 26(5):13-14.

Fang J. Sticking Problem in Fluidized Bed Iron Ore Reduction [J].Iron & Steel, 1991,

26(5): 13-14.

[14] Nicolle R, Rist A. The Mechanism of Whisker Growth in theReduction of Wustite [J].

Metall. Trans. B, 1979, 10B: 429–438.

[15] Zhang B, Gong X, Wang Z, et al. Relation between Sticking andMetallic Iron

Precipitation on the Surface of Fe2O3 ParticlesReduced by CO in the Fluidized Bed

[J]. ISIJ Int., 2011, 51(9):1403-1409.

[16] Gudenau H W, Fang J, Hirata T, et al. Fluidized Bed Reduction asthe Prestep of

Smelting Reduction [J]. Steel Research, 1988, 60(3):138-144.

[17] Haque R, Ray H, Mukherjee A. Fluidized Bed Reduction of IronOre by Coal Fines [J].

ISIJ Int., 1991, 31(11): 1279-1285.

[18] Sterneland J, Jönsson P G. The Use of Coated Pellets in Optimizingthe Blast Furnace

Operation [J]. ISIJ Int., 2007, 43(1): 26-35.

[19] 樊御飞,乔英. COREX 工艺中还原气体成分对铁矿石还原性能的影响 [J]. 宝钢技术,

1994, (4): 36-40.

Fan Y F, Qiao Y. A Laboratory Experiment on the Influence ofReducing Gas Composition

on the Reducibility of Iron Ore inCOREX Process [J]. Baosteel Technology, 1994,

(4): 36-40.