李士琦, 张汉东, 陈 煜, 刘润藻, 林 纲

(北京科技大学冶金与生态工程学院, 北京100083)

摘 要:阐述了电弧炉炼钢的基本功能以及提高能量转换的3 个工程问题——— 增加能量供应、增加输入功率、提高能量的利用效率, 详细论述了现今电弧炉炼钢在整个钢铁制造流程中衔接上下工序匹配的重要作用。根据2003和2004 年国内4 个大型电弧炉炼钢流程的生产实绩说明我国大型电弧炉炼钢生产率已接近国际先进水平, 其生产速率已达到国际领先水平, 电能消耗已降到200 ~ 400 kW h /t 的国际先进水平, 但实际能量-物质转化效率的水平仍然不高, 电弧炉炼钢节能工作仍有待进一步提高。

关键词:电弧炉炼钢;能量;流程

当前, 在炼钢工业生产中占绝对统治地位的是电炉炼钢生产技术, 一般情况下“电炉炼钢”即为“电弧炉炼钢” 。

电炉炼钢的功能在于将冷废钢加工成为成分和温度合格的钢水, 其中包括了供能和冶金两方面的操作。讨论电炉炼钢的能量问题, 包括3 个工程技术问题:

(1) 增加能量供应, 包括电能和其它物理热和化学能, 换取生产率的增加。电炉的公称容量由20世纪50 年代的3 ~ 5 t , 增至120 ~ 150 t 以上, 增大了40 ~ 50 倍;主变压器容量由2 000 kV A 左右,增至90 ~ 100 MV A , 也增大了近50 倍;单炉的生产率由每年产钢数千吨增至每年产钢100 万t 以上, 增大了100 倍以上, 与之相应的能量供应也大大增加[ 1] ;

(2) 增加输入功率, 包括电功率和单位时间内其它物理热和化学热的供应量, 提高电炉炼钢的生产速率, 亦即缩短冶炼周期、提高生产节奏。20 世纪50 年代以来, 电炉炼钢的冶炼周期由4 h 降至1 h以内, 生产速率提高了4 倍以上, 年出钢炉次由不足2 000 次提高至10000 次以上, 增长5 ~ 6 倍[ 2] ;

(3) 提高能量的利用效率, 按占用电网的容量来计算为单位主变压器容量每年生产的合格钢水量, 即变压器利用系数。每吨钢水所具有的热焓差异不大, 电炉炼钢的节能实际是提高单位能量实现物质转换的效率。节电, 实质上是提高单位电能生产的合格钢水量[ 3] 。

1 电炉炼钢与流程下游工序的匹配

电炉炼钢在流程中的功能是:以一定的速率将原料加工成成分和温度都合格的钢液。就当前一般的工程技术水平而言, 电炉炼钢工序在流程中的主要特征有两点:

(1) 电炉炼钢过程是间歇性操作, 冶炼周期约为60 min , 为保证连铸工序实现多炉连浇, 电能和化学能、物理能的输入应与之匹配。进一步提高生产速率, 冶炼周期有低于50 min 甚至45 min 的趋势。然而冶炼周期的缩短使通电时间相应缩短、非通电时间所占比例增大, 这对电源能力的利用是不合理的。按目前发展的趋势, 可以看见将余热充分利用和实现连续炼钢的苗头。在当前, 每座电炉每年出钢次数应为7000 ~ 10 000 次, 即单位炉容的利用系数或年生产速率为(0. 7 ~ 1. 0)万t /(t a);

(2) 电炉炼钢提供的合格钢水是保证下游各工序高效、流畅运行的物质基础, 电炉炼钢的生产率应与热轧生产率相匹配。在60 ~ 70 年代, 长型材的热连轧机组的生产率约为30 万t /a , 若电炉炼钢的年生产速率为0. 5 万t /(t a), 相应的电炉容量为60t 。当前长型材热连轧机组的生产率已提高至(70 ~80)万t /a , 相应的电炉容量应为70 ~ 100 t 。单流的薄板坯连铸连轧流程生产率为(100 ~ 120)万t /a ,炼钢电炉的容量可取120 ~ 150 t 。

热连轧生产率达到200 万t /a 以上, 炼钢电炉容量将超过200 t , 由于电炉变压器、石墨电极等技术条件所限, 已不合理, 故热轧宽带企业不宜配用电炉炼钢(此外还应考虑废钢原料中金属残余元素对板带材质量的不利影响)。

2 电炉炼钢与流程上游工序的匹配

(1) 如前所述, 传统的电炉炼钢使用废钢为主要原料, 配入10 %~ 15 %的生铁块以保证一定的配碳量。一般说来, 常温(25 ℃)的废钢原料所具有的物理热很少。在吹氧助熔的条件下, 冷炉料产生的化学热量也不多, 冶炼过程需要外界大量的热能。

根据我国近年来各种统计数据, 电炉炼钢工序(包括精炼、连铸及车间辅助项目)能耗为250 ~ 300kg , 略高于国际钢铁协会IISI 的结果。

(2) 使用不同比例的热铁水作为原料, 电炉炼钢工序取得了明显的效益, 其主要原因是热铁水是具有很高的物理热和化学热的载能体, 且成本较低。将电炉炼钢置于流程之中, 不难看出热铁水所携带的物理热和化学热来自于前道高炉炼铁工序。根据一些企业300 ~ 380 m3 高炉的实际数据计算, 生产1 t 热铁水, 高炉炼铁工序的能耗是377 kg , 折合3080 kW h / t 。

考虑烧结、球团和焦化等工序, 折合到每吨热铁水的能耗是500 ~ 550 kg /t , 即4084 ~ 4493kW h / t , 而热装铁水带到电炉炼钢过程中的物理热和化学能共计只有600 ~ 650 kW h / t 。

(3)目前国内电炉配加热铁水的比例为25 %~30 %。按年产100 万t 钢计, 需铁水30 ~ 35 万t /a 。取高炉利用系数为3 t /(m3 :d), 所配高炉容积为300 ~ 350 m3 。

(4) 直接还原铁的使用。使用直接还原铁为电炉炼钢提供纯净铁源是近年来国际上重要的发展方向。世界范围内各种直接还原铁的产量自1990 年以来已增加了1 倍多, 近年来产量已超过4 000 万t /a , 与电炉钢产量之比大约为15 %, 已成为电炉炼钢重要的铁源[ 4] 。

直接还原铁的生产技术进步很快, 特别是w(C)接近2 %的热压块(HBI), 为电炉炼钢提供了高密度、高化学能的纯净铁源。在世界范围内直接还原铁的生产技术以气基法为主流, 气基法在直还铁生产量中占了90 %。然而, 我国天然气缺乏, 优质铁矿较少, 资源限制了直接还原铁生产技术的发展。当前, 国内最大的直接还原铁生产厂属天津钢管有限公司, 每吨直接还原铁的能耗约为900 ~ 1 000kg[ 5] 。

3 我国大电炉炼钢流程的生产实绩

本文选用4 家不同工况的电炉的炼钢生产实绩来说明我国电炉炼钢的能量状况。

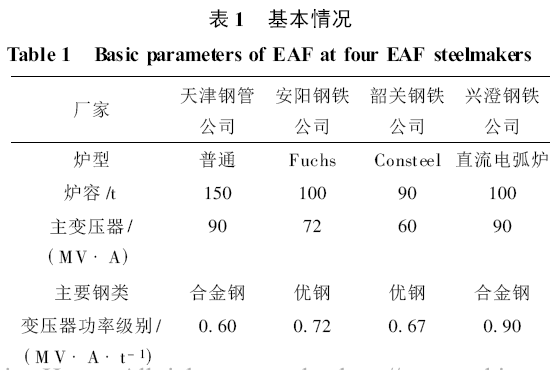

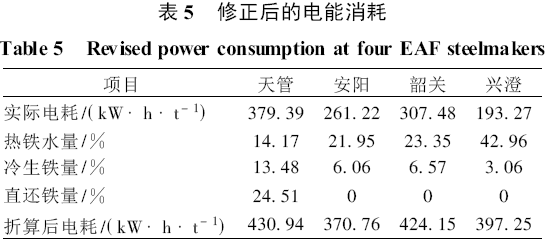

(1)基本情况, 见表1 。

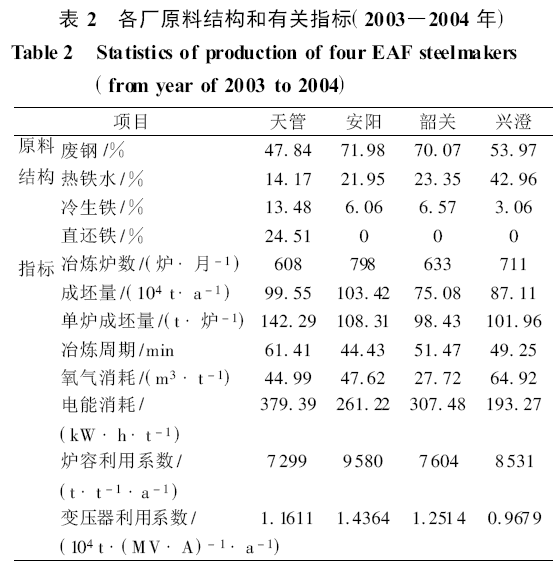

(2)主要工况, 见表2 。

(3)基本的评价

1) 天津钢管公司、安阳钢铁公司的电炉两年的年平均产钢量达到100 万t , 韶关钢铁公司和兴澄特钢的单台的电炉年平均产钢量也达到了75 ~ 87万t /a 。表明我国大型电炉炼钢的生产率已接近国际先进水平, 我国电炉炼钢流程实现单通道的高效化生产已具备了基本的工程技术基础。

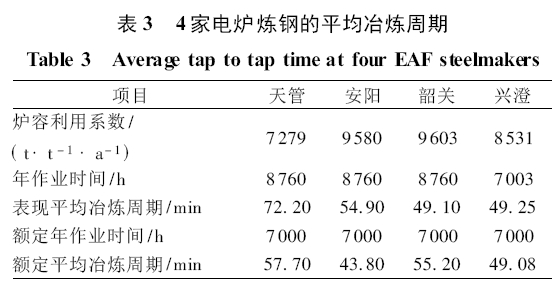

2) 4 家电炉炼钢的生产速率亦即平均年出钢炉次达到了7 000 ~ 9 500 次, 分别按年日历作业时间365 ×24 =8760 h 和年额定工作时间7 000 h 计算,两年平均冶炼周期如表3 所列。对于大型电炉炼钢的平均生产节奏如此之快是难能可贵的, 已居国际先进水平。说明我国大型电炉炼钢生产技术水平、管理水平和流程的通畅都达到了很高的水平。

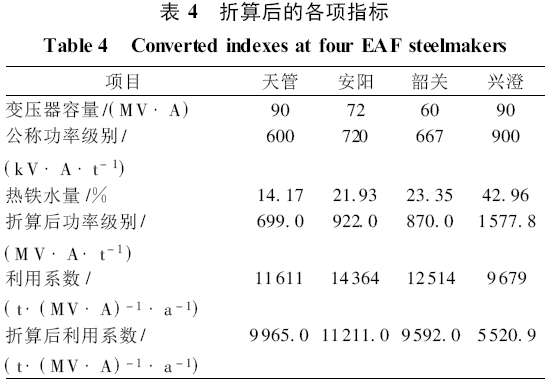

3) 3 座交流电弧炉的单位变压器容量的年利用系数(表4)达到11000 ~ 14000 t /(MV.A.a),已居国际领先水平(直流炉变压器容量较大, 不可比)。该指标描述的是单位供电容量一年所生产的合格钢坯(水)量, 表述了用能量换取产量的效率, 由于各厂使用的原料结构不同, 这项指标尚缺乏可比性。

考虑到热铁水带入的热能较多, 折算结果一并列于表5 。折算的利用系数数值虽然有所降低, 但仍能在10000 t /(MV A a)左右, 表明我国大电炉炼钢的能量利用水平也已达到国际先进水平。

4) 4 座电炉炼钢冶炼电能消耗见表5 , 为193 ~379 kW h / t , 直观上可以认为已达到国际领先水平。

由于所用原料结构不同, 为此, 利用本文第3 部分中的数据进行修正, 折算后的结果也列于表5 。可以看出, 折算后每吨钢坯的冶炼电耗约为370 ~430 kW h / t , 与国际先进水平相当。其中安阳钢铁公司的冶炼电耗较低, 可能是利用废热预热技术得到有效的发挥。

(4) 电耗与热铁水配比的关系

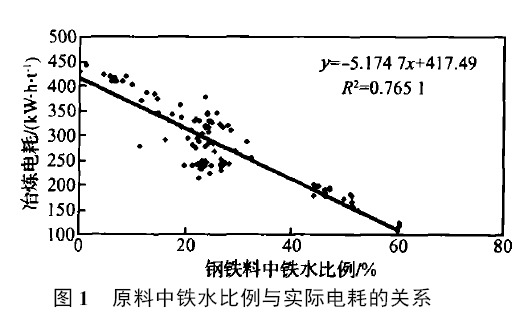

4 座电炉共95 个月的冶炼电耗与热铁水配比数据的简单相关关系绘于图1 , 统计检验表明, 其线性相关的信度水准非常高。线性回归式为:

![]()

该式表明炉料中热铁水配比增加1 %, 相应的吨坯电耗减少5. 17 kW h , 这一结果与前文中的理论分析, 大致可相互印证。

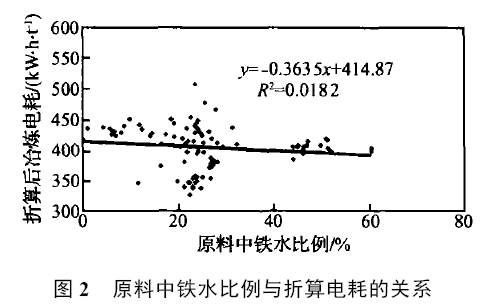

考虑到炉料结构的影响, 采用折算电耗, 得到散点图2 , 其相关性的信度水准很差, 这表明:热铁水配比增加, 能量利用没有改善。

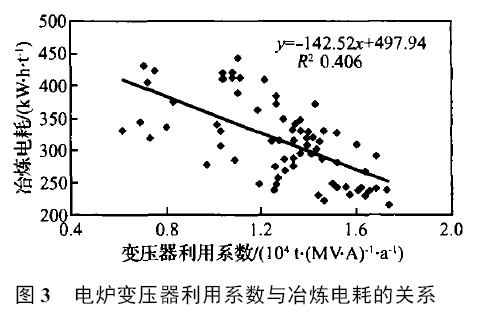

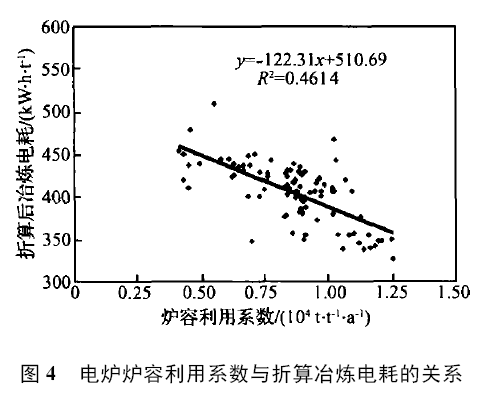

(5) 电耗与利用系数之间的关系

冶炼电耗与炉容利用系数及变压器利用系数的简单相关关系如图3 和图4 所示, 统计检验表明出线性相关的显著性的信度水准都非常高, 这表明冶炼速率的提高、生产节奏的加快, 有利于电耗降低。

4 结论

(1) 电炉炼钢过程需要大量热能。其单元操作层次的特征是:炼钢电炉是一种大功率的电-热能量转换装置;其工序级的特征是:原料结构、能量结构和炉型;其流程中的特性是:与上下工序的物流和能量流的匹配与衔接。对于电炉炼钢过程的能量的研讨, 应在高的生产率、高的生产速率和高度能量利用率的前提下展开。

(2) 将电炉炼钢置于生产流程之中, 除物流匹配外, 过程的能量状况受到整个流程及上、下游工序的影响。我国近年来大量使用热铁水作为电炉炼钢的原料, 对电炉炼钢的生产率、生产速率、质量、成本都是非常有利的。然而, 电炉炼钢过程的综合能耗略有降低, 过程的能量利用率并未提高, “短流程”的优势受到损害, 吨钢的室温气体和污染物的排放量增加。

(3) 列举了国内4 家不同工况的大型电炉近两年24 个月的炼钢实绩, 表明我国已具备发展现代电炉炼钢流程的基本条件, 电炉炼钢的操作水平和综合管理水平已居世界一流, 我国大型电炉炼钢电能消耗已达到国际先进水平。然而, 若扣除配加铁水提供的能量, 实际能量-物质转化效率的水平仍然不高, 电炉炼钢节能工作仍有待进一步提高。