曹东鹏,桂鉴侠

( 河钢集团唐钢公司炼铁部,河北唐山063016)

摘要: 针对唐钢360 m2 烧结机台车篦条糊堵现象分析了原因并提出了改进措施。通过减少烧结过湿层厚度,烧结终点温度下限由400 ℃提高到440 ℃,铺底料厚度由40 mm 增至70 mm,利用专用工具清理糊堵篦条,增加烧结机篦条振打装置等措施,解决了烧结机篦条糊堵问题,烧结生产恢复正常。

关键词: 烧结机台车; 篦条; 糊堵; 原因; 改进

0 引言

随着钢铁产能持续快速增长,产能过剩成为困扰钢铁行业的重要问题,加上原燃料价格的高位运行,造成钢铁企业处于微利甚至亏损状态,并且这种态势一段时期内将延续下去。在这种情况下,钢铁企业的生产经营难度非常大,必须在调结构、降成本上下功夫。为此,唐钢决定尝试配吃多种经济适用的低价铁矿粉,来降低成本,提高竞争力。

面对严峻的市场形势,唐钢炼铁部开始使用QA、QB、QC 等非主流矿,配加比例逐步提高,以降低配矿成本。非主流矿的使用给唐钢带来了可观的经济效益,但也带来了一些生产问题。如,有些低价料具有粒度细、亲水性差、有害成分( 如硫等) 高的特点,成球性能差,造成混合料粒度差,恶化了烧结料层透气性,导致主管负压升高,主排风机负荷增加,并伴随出现篦条糊堵、风机转子挂泥、燃料消耗增加、主排烟气含硫量增加等现象,严重制约了烧结矿产质量的提高和生产的稳定。其中,烧结机篦条糊堵问题尤为严重,其黏结物将篦条间隙填满,牢牢地将篦条、隔热垫、台车本体黏结在一起,严重影响了烧结机的透气性,而且处理糊堵篦条难度大、劳动强度高,是生产制约性问题。消除低价物料造成的烧结机篦条糊堵已成为当前唐钢降本增效过程中亟待解决的问题。

1 篦条糊堵原因分析

烧结机台车篦条之间的间隙是烧结抽风的主要通道,生产工艺要求篦条风道畅通,不能堵塞,否则会导致烧结机的有效抽风面积降低,或在烧结过程中风量分配不均匀,造成烧结矿产量降低,质量下降[1]。

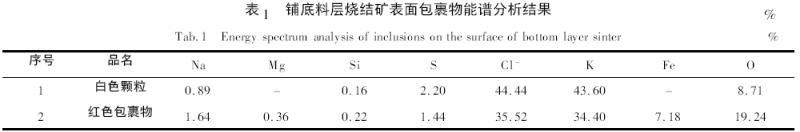

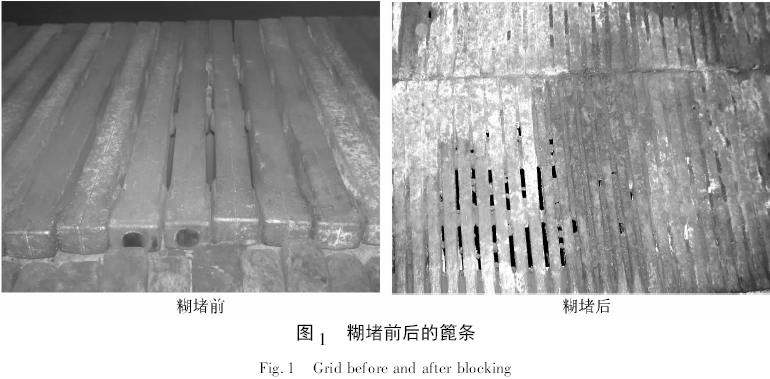

在烧结生产过程中,铺底料中的小粒级料容易进入篦条间隙从而卡在其中,这部分底料在烧结机回转过程中依靠重力自然脱落,从而保证烧结机的透气性。卡在篦条间隙的底料若不能及时脱落,就会越聚越多,从而影响该位置的透气性,导致被堵篦条上面的混合料烧结速度因风量减少而减慢,在底料上面形成局部过湿现象。此时,细料粉就会穿过底料黏在篦条间隙处。当烧结过程进行到篦条时,就会将篦条与篦条、篦条与隔热垫、隔热垫与台车本体牢牢黏在一起,从篦条或隔热垫的两侧向中间逐步发生糊堵,最终导致整个缝隙完全糊死,如图1 所示。通过现场观察,已糊堵的篦条为白色斑状,篦条之间为以铺底料为主的黏结块,黏结块表面分为白色、红色。取黏结在台车上的料块,分析篦条糊堵物质的化学成分,结果见表1。

从检测结果分析: 红色包裹层主项为Cl -、K、S、O,包裹物中夹杂Fe3 + ,因此颜色发红。白色颗粒中Cl - 含量大于K 含量,二者总量达到88. 04%,说明主要物质为KCl,还有少量的NaCl、K2O、Na2O。KCl 在烧结温度条件下为液相白色物质,因为比重较小的缘故,烧结过程能随抽风气流下行,冷却过程黏结铺底料,黏结篦条表面,与气流中粉尘接触后,还容易黏结粉尘。气流成分浓度较高时,黏结加剧。黏结项来源: K 主要来源是白灰和灰石,Cl - 主要是港口外矿抑尘过程中打入的海水带入。

2 改进措施

针对360 m2 烧结机篦条糊堵较为严重的问题,唐钢炼铁部成立了工艺技术研究小组,分析了对糊堵原因,结合现场生产实际,有针对性地采取了如下改进措施。

2.1 减小烧结过湿层厚度

要减小烧结过湿层厚度,首先要合理低控混合料水分。将混合料水分由( 6.4 ± 0.2 ) % 降低到( 6.0 ± 0.2) %,并且建立严格的考核制度。为稳定混合料水分,唐钢360m2 烧结机配料系统采用了自动加水技术,中控只需设定一、二混目标水分率,系统自动在线控制一、二混加水量,确保混合料水分的稳定性。降低混合料水分,使过湿层的冷凝水相对减少,在一定程度上抑制了篦条糊堵现象。

要减小过湿层厚度,料温和水分同样重要。生产实践表明,提高混合料温度到露点温度以上可以减少料层中水汽冷凝,消除过湿层[2]。当混合料过湿层消除后,料层下部含水量降低,改善了混合料透气性,减少了粉尘在篦条上的黏结量。为此,采用二混和混合料槽通环冷余热发电闪蒸蒸汽技术来保证混合料温度达到露点以上。

降低混合料水分,提高混合料温度,不仅使篦条糊堵现象得到改善,而且使烧结工序能耗大大降低。

2. 2 提高终点温度

烧结终点是指烧结结束的位置,是衡量烧结矿产量和质量的重要指标,同时烧结终点位置也是判断烧结生产过程是否正常的标志。提高终点温度可使料层下部生料充分燃烧,减少生料对篦条的糊堵作用。为此,根据烧结终点烧成情况适当提高终点温度,达到不过烧,不欠烧,终点温度下限由原来的400 ℃调整至440 ℃。实践表明,适当提高终点温度后篦条糊堵现象显著减轻。

2.3 增加铺底料厚度

铺底料厚度由40 mm 增加到70 mm,一方面可增加烧结过湿层与台车篦条之间的距离,避免过湿层料大面积与台车篦条接触,防止过湿层料进入篦条间隙,使过湿层料在烧结过程中始终处于铺底料上部,从而减轻过湿层料对篦条的糊堵作用。另一方面,增加铺料厚度,还可降低除尘器负荷,减少抽风管道及除尘设备的磨损,有利于延长主风机转子寿命,提高烧结料层透气性,从而延长篦条寿命。

2.4 对糊堵篦条进行处理

车间全体职工利用定修时间,全力处理烧结机面上篦条糊堵严重的台车。利用车间专门制作的撬棍和斧头,对糊堵面积超过三分之二的台车换下后在烧结机平台两侧处理。利用中夜班时间各更换两块糊堵严重台车并处理好备用。在篦条安装过程中,新旧篦条搭配使用,篦条间隙由6 mm 改为8 ~10 mm。

2.5 烧结机返程增加振打装置

为了帮助黏在篦条上的糊堵物在烧结机返程时脱落,唐钢研发了一种防止烧结机篦条糊堵的装置并申请了专利。该振打装置由底座、立柱、振动系统组成。电振系统通过电振座带动横梁和斜梁上下振动,安装在斜梁顶端的传动辊通过上下振动对烧结机台车进行振打,达到清除篦条黏料、防止篦条糊堵的目的。为防止机尾温度过高,篦条振打装置安装在烧结机返程4# ~ 6#风箱位置,通过对烧结机篦条进行不间断振打,可将篦条间隙中的小颗粒烧结矿和附着在篦条上的黏结物进行清理,增加篦条间隙面积,改善烧结料层的透气性,提高烧结矿的成品率,降低产品的工序能耗。

3 结语

综上所述,通过采取减少烧结过湿层厚度,提高烧结终点温度,增加铺底料厚度,利用专用工具清理糊堵篦条,增加烧结机篦条振打装置等措施,彻底解决了360m2 烧结机篦条糊堵问题,烧结生产恢复正常运行。

参考文献

[1]康海军,石江山,裴元东,等. 京唐烧结篦条粘结物分析[J]. 河北冶金. 2014,( 4) : 4 ~ 7.

[2]齐玉珍,孟建荣,徐海芳,等. 降低烧结工序能耗的生产实践[J].河北冶金. 2013,( 4) : 68 ~ 69

.