齐立东,李景超,姚小康,宋云山

(北京首钢股份有限公司,河北迁安064404)

【摘要】通过对首钢股份公司三高炉2# 热风炉改造的实践案例,介绍了大型高炉热风炉系统在运行中出现的设备问题,分析并确定了问题原因,采取了有针对性的措施加以控制,确保了热风炉系统的稳定运行,总结了在热风炉问题处理时应该注意的事项,为大型高炉热风炉系统设备运行控制提供了参考依据。

【关键词】大型高炉;热风炉系统;设备运行;控制

1 引言

我国4000 m3 以上大型高炉热风炉系统的设备运行控制还没有成熟的方案,国内多家大型钢铁企业热风炉均出现炉壳开裂、热风管道温度高等设备问题,因热风炉是高温高压的密闭容器,而且炉壳承受交变应力,炼铁生产与设备管理成为一对矛盾,如何既保持一定的风压、风温,又做到设备正常运行;选用什么型号的炉壳板、焊接加工工艺及热处理的控制等是我们进一步探索的目标。以下就首钢股份公司三高炉热风炉进行探讨。

2 基本情况

首钢股份公司三高炉(4078 m3)投产于2010 年1 月,高炉设计寿命20 年,采用4 座引进霍戈文内燃式热风炉,炉壳钢板材质为Q235B,一列式布置,配两个前置预热炉。设计高炉富氧率3.5%、热风炉风温1280 ℃,设计使用寿命30 年。

3 运行中出现的问题

3.1 热风炉拱顶炉壳开裂

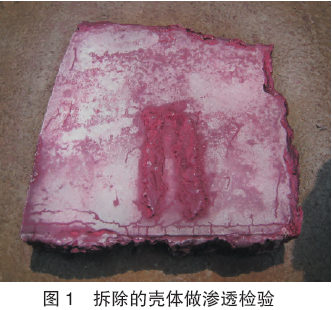

2010 年底,三高炉4 座热风炉拱顶均出现过焊缝开裂的问题;2014 年3 月份,4# 热风炉球顶焊缝又出现了焊缝开裂的问题;2014 年6 月27 日,4# 热风炉炉顶正北方向标高41.5 m 处炉皮烧损,经甩炉后鉴定炉皮烧损区域800 mm×900 mm,砖衬受损。通过对拆除的壳体做渗透检验,发现靠近焊缝存在大量周向裂纹,母体上也存在部分周向裂纹,裂纹均出现在炉壳内壁。

2014 年7 月对2# 热风炉进行了超声波探伤检测, 发现热风炉球顶R16-R20 带:B16 环缝,A17-A20 纵缝,B16-B20 环缝存在严重的超标缺陷,这些缺陷基本贯穿整个焊缝,缺陷深度从内表面向外表面扩展为裂纹,这些缺陷是在运行中产生和扩展的,裂纹深度一般在5~15 mm 左右,特别是B16-B17 环缝,在焊缝热影响区母材部位也产生裂纹,深度也在5~15 mm。除了焊缝之外球顶直段R17 带母材劣化严重,裂纹较多。检测处裂纹长度30~300 mm,裂纹深度3~5 mm 左右。

3.2 热风管系部分波纹补偿器温度高并出现焊缝开裂

三高炉热风总管共安装11 台波纹补偿器,补偿器本体碳钢焊缝均出现裂纹漏风的问题,目前均采用外部再包覆一层不锈钢波纹的处理方法。

3.3 煤气支管腐蚀严重

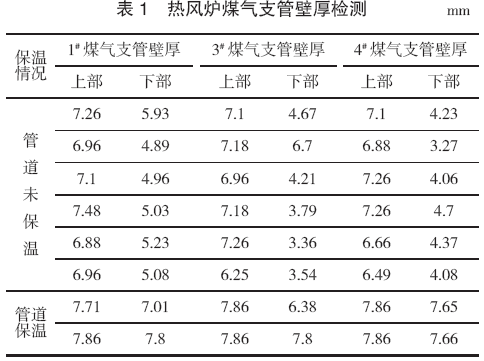

三高炉2# 热风炉煤气支管出现过三次漏点,后又全面检测了其他3 座热风炉煤气支管壁厚(设计厚度:8 mm),检查结果如表1。

4 原因分析

4.1 热风炉拱顶炉壳开裂原因

首钢技术研究院通过对股份公司炉壳取样进行理化性能、力学性能分析后确认热风炉炉壳失效结论如下:

(1)炉壳材料(Q235B)理化指标正常,金相组织为铁素体+ 珠光体组织,材料力学性能能满足标准要求。

(2)炉壳发现的裂纹大致有两类:一是靠近且平行于纵焊缝的大裂纹以及大裂纹相连接的再扩展的分支裂纹,二是远离焊缝的小裂纹。

(3) 大裂纹的开裂与形貌特征:包括横向裂纹(平行于环焊缝)和纵向裂纹(平行于纵焊缝),裂纹平行于焊缝两侧分布,位于距熔合线5~10 mm 处母材上,裂纹起源于炉壳内壁向外壁扩展至板厚的1/3(纵向裂纹)、2/3(横向裂纹)左右,裂纹平行于熔合线扩展,扩展方向与拉应力方向垂直,分支裂纹成树枝状沿晶开裂。

(4)小裂纹的开裂与形貌特征:母材上有点蚀坑(深度10 μm 左右),腐蚀坑内S、Cl 等腐蚀性介质元素含量高(重量百分比达1%左右),有源自腐蚀坑的微裂纹,裂纹沿晶扩展,裂纹深度60 μm 左右;距熔合线越近,应力水平越高,最深扩展至10 mm。

分析认为炉壳开裂的原因如下:

(1)焊接质量差,咬边、未熔合、焊渣等焊接缺陷明显,容易造成应力集中,诱发开裂;

(2)S、Cl 等腐蚀性介质使炉壳发生点蚀与均匀腐蚀,形成较深的腐蚀坑,其底部尖端产生应力集中点;

(3)热风炉内压力的周期性变化引起的交变应力,促使应力集中位置开裂或已开裂部位的裂纹扩展;

(4)残余应力、工作过程中的交变应力与腐蚀介质是炉壳开裂的三个因素,开裂机理为应力腐蚀疲劳开裂。

4.2 热风管系温度高原因

热风管系部分波纹补偿器存在温度高、出现焊缝开裂的地方,一般是出现了耐材缝隙过大、耐火砖开裂或脱落等情况,导致窜气引起,通过几次检修期间现场检查确实存在以上问题。

4.3 煤气支管腐蚀原因

煤气支管受到腐蚀,说明干法除尘后的高炉煤气中含有腐蚀性成分,通过现场取样化验腐蚀性成分主要是硫化物和氯根,其中氯根的含量较大,虽然高炉煤气经过碱液喷洒(一般将pH 值由2~3 调整为7 左右),但这只能减轻腐蚀,却并不能完全消除氯根的腐蚀。

5 采取措施

5.1 运行维护方面

(1) 鉴于目前大高炉的热风炉及热风管系局部存在温度高的实际情况,应尽快完善检测(温度、形变)手段,制订控制标准,严格执行,使其处于控制范围,防止再次发生恶性事故。

(2)在热风炉状况没有改变之前,不宜再按照设计风温使用,应按实际情况(即确保热风炉及热风管系壳体温度不超过规定)降低风温水平,并严格执行有关规定。

(3) 热风炉及管系在检修时需对耐材出现的问题进行深入的检测、取证、分析,并和设计进行比较总结,特别是热风炉拱顶、热风管系的三岔口、波纹补偿器、管系接口等易出现问题的地方,提出改进措施,完善设计方案。

(4)在处理炉壳焊接施工中,应严格按照焊接技术要求和规范要求进行;要采取消除应力措施;避免焊缝处重复焊接,超过2 次宜采用挖补、打浆、加固炉皮。

(5)总结首钢热风炉系统发生的各种事故教训,特别是首钢三座大高炉热风炉出现的问题及处理、操作,有针对性地制订热风系统事故预案,防止再次发生事故或将事故控制在最小范围。要制定巡检、检修等安全措施,确保人员安全。

5.2 设计、制造、安装、使用等方面

(1)利用热风炉更换炉壳机会,对焊缝、炉壳母体进行全面检测,确认是否有晶间应力腐蚀;确认何种应力导致钢板母体、焊缝及附近出现裂纹,以利有针对性地提出改进措施,解决裂纹问题。

(2) 应进一步调研大型高炉热风炉炉壳选材问题(股份公司三高炉选用Q235B 钢板、京唐高炉选用Q345C 钢板、据了解宝钢采用BB41-BF、鞍钢采用ALK420、武钢采用WSM41C),进行材质性能、使用情况、热风炉性能、操作参数等比较,考虑热风炉恶劣工作条件,对应规范标准,选好炉壳材质。

6 改造实践

6.1 拱顶炉壳材质的选择

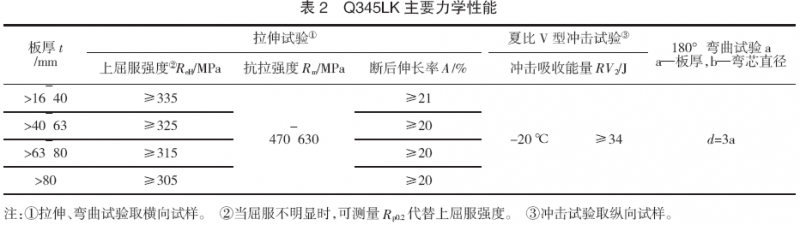

首钢股份公司三高炉2# 热风炉改造更换拱顶炉壳时经过多次研讨最终选用了炉壳专用钢

Q345LK,所用钢板全部由首钢自产。Q345LK 比常规Q345C 钢的C、Si、P、S 含量低,并且添加了Al、Ni、Cr、Cu、Mo 等合金元素,通过炉外精炼,具有更优异的强度、塑性、韧性、防裂性和抗脆性断裂等综合性能;并具有防腐蚀性介质侵蚀和抗脆性断裂的性能。Q345LK 满足2012 年版黑色冶金标准《钢铁冶炼工艺炉炉壳用钢板》(YB/T4281-2012)(由鞍钢公司、冶金工业信息标准研究院、湘钢、首钢总公司编制)规定。

Q345LK 主要化学成分(质量百分数):C≤0.18%;Si≤0.50%;Mn≤1.70%;P≤0.025%;

S≤0.015%;Ni≤0.50%;Cr≤0.30%;Cu≤0.30%;Nb≤0.070%;V≤0.15%;Ti≤0.020%;Mo≤0.60%;

N*≤0.012%;Als≥0.015 (* 钢中加入Al、Nb、V、Ti等具有固氮作用的合金元素)。

Q345LK 的化学成分和类似的普通钢种相比,对微量元素进行了调整,作为炉壳使用性能更加优异。

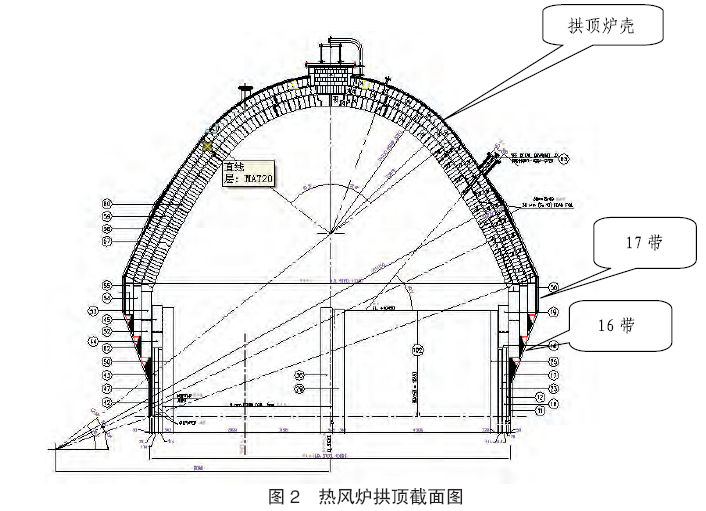

6.2 热风炉拱顶结构优化设计

通过对原炉壳的应力分析发现,16 带至17 带炉壳及17 带至18 带炉壳拐角处应力较为集中,本次改造采用圆弧过渡进行处理,圆弧半径为1500mm;由于生产过程中出现过串风现象(炉壳局部温度高),新更换的钢壳内部涂耐晶间应力腐蚀的涂料YJ-250,之后,再喷涂一层厚度为50 mm 的耐酸喷涂料MS-1;为保证原设计砌体结构的完整性,17 带炉壳内径由12140 mm 改为12200 mm。

6.3 热风炉炉壳焊接质量、焊前预热、焊后退火处理

6.3.1 焊接质量

热风炉壳体的焊接应符合《炼铁工艺炉壳体结构技术规范》(GB50567-2010)中第8 章的要求。

6.3.1.1 焊缝质量等级

壳体结构的对接、T 形对接与角接组合焊缝应焊透,其焊缝质量等级应符合下列规定:

(1)热风炉壳体结构的对接焊缝应为一级。

(2)焊透的T 形对接与角接组合焊缝应为二级。

6.3.1.2 焊缝质量检验应符合下列规定

(1)焊缝无损检测应在外观检查合格后进行。

(2)要求全焊透或部分焊透的焊缝,其内部缺陷检验应采用超声波(UT)或射线(RT)检测,其质量应符合下列要求:

①超声波(UT)检测应按现行行业标准《承压设备无损检测第3 部分超声检测》NB/T 47013.3-2015执行。其中一级焊缝应进行100%的检验,其质量应符合该标准中B 级检验的Ⅱ级及Ⅱ级以上的要求;二级焊缝应进行抽检,其抽检比例应不小于20%,其质量应符合该标准B 级检验的Ⅲ级及Ⅲ级以上的要求。

②射线(RT)检测应按现行国家标准《金属熔化焊焊接接头射线照相》GB/T3323-2005 的有关规定执行。

6.3.2 热风炉炉壳焊前预热的要求

炉壳预热时应符合下列规定:

施焊前预热及预热温度应根据母材交货状态、化学成分、力学性能、焊接性能、厚度及焊件的拘束程度等因素确定。

焊接接头的预热温度除参照相关标准外,一般通过焊接性能试验确定。实施的预热温度,还要考虑到环境温度、结构拘束度等因素的影响。

6.3.2.1 预热温度

常用钢材推荐的最低预热温度见《压力容器焊接规程》。

当焊接两种不同类别的钢材组成的焊接接头时,预热温度应按要求高的钢材选用。

6.3.2.2 预热工艺的选择

常用钢材牌号推荐的预热温度参见现行行业标准《压力容器焊接规程》(NB/T47015-2011)中的相关规定,非常见牌号钢需通过试验确定。

6.3.3 热风炉炉壳焊后热处理

焊后热处理是指为改善焊接区域的性能,消除焊接残余应力等有害影响,将焊接区域或其中部分在金属相变点以下加热到足够高的温度,并保持一定的时间,而后均匀冷却的热过程。

焊接是壳体施工中的重要工序,特别是大型高炉热风炉壳体结构,采用低合金结构钢厚板,焊缝质量要求高,因此焊接工作的各个环节都必须严格按照《炼铁工艺炉壳体结构技术规范》(GB50567-2010)第8 章的相关规定进行。焊接工艺评定是根据工艺评定报告制定焊接工艺规格,作为指导焊接施工的依据。焊接工艺评定报告连同试样检验结果应存档备查。

热风炉壳体中焊接量大,焊后残余应力很大,因此必须进行消除应力退火处理。

热风炉上部高温区壳体,为防止因应力集中和晶界腐蚀而产生裂纹,宜将新划分板带(15-19 带)进行整体退火。由于壳体尺寸较大,因此退火宜在安装焊接完成后进行。

6.3.3.1 焊后热处理工艺

本工程热处理采用内电加热工艺,在工件内腔布置加热热源,工件外壁铺设保温绝热材料,利用热辐射和热空气对流的加热工艺,达到均匀加热之目的。

上述热处理过程由ZWK 型智能温控仪,实现多点群控,仪表显示各点温度,自动修正加热功率系数,自动记录温度曲线,确保控温精度。

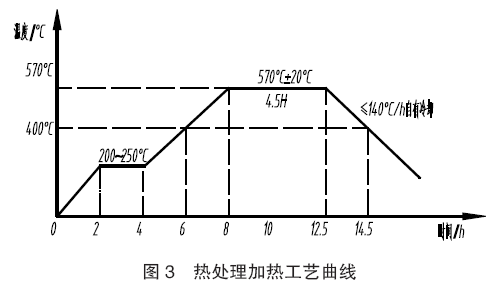

结合设计院提出的工艺规范和根据制造厂焊接工艺评定结果,提供相应的热处理加热工艺规范:

恒温温度:570±20 ℃;

恒温时间4.5 h;200~250 ℃,保温2 h 控制的消氢处理;

升温速度≤108 ℃/h (200 ℃以前可不予控制);

降温速度期≤140 ℃/h (400 ℃以后可不予控制);

恒温时最大温差±20 ℃(≤40 ℃)升温、降温时最大温差≤120 ℃。

6.3.3.2 热处理现场工艺设计

本次热处理现场工艺设计由供电系统、加热系统、测温系统等部分组成。

(1)供电系统

由于热处理的不可逆性,须确保现场热处理的供电和安全用电。根据以上计算,本次整体热处理需要6 台ZWK-360 型智能温控仪,即供电系统输出的最大功率为2100 kW 时可以满足热处理时的供热需求。从变压器至热处理施工现场应设置DZ-600/600 自动空气开关6 只,由变压器至6 台温控仪的一次导线(中间经空气开关)为3×150+L×70 mm2 铜蕊电缆6 根。

(2)加热系统

①加热器的布置

本工程热处理采用加热工艺,根据热功计算,所需加热功率2100 kW,采用NJ 型框架式加热器210片,每片加热功率为10 kW,外形尺寸1000×400×90 mm,设计总功率为2100 kW。呈梯形分布置于工件内腔利用热辐射和热对流的加热工艺,使工件达到均匀加热退火之目的。具体见图1 所示。

②加热器的连接

整体热处理加热器的内导线采用覫6.5 的圆钢,套上氧化铝瓷管引出炉外与外导线连接,再接到智能温控仪的加热输出端。所用零线焊为一体,作为公共零线引出组成三组,各自形成独立电网,所有加热器均采用星形接法,同步通电加热。

③保温层的铺设

保温材料应符合QJ/GN30-89 标准,加热时外层温度应不高于60 ℃,选用保温性能好、导热系数低,容重轻的超细玻璃棉和硅酸铝,为了减少热损失,热处理保温层厚度不得小于100 mm。2 层50mm 的超细玻璃棉被(无碱)叠加一起,总保温厚度100 mm。保温层之间应注意接缝错开搭接严密,并用铁丝轧紧,防止热量散失,以防止局部温差过大而形成热应力,保温方法采用内背带式保温钉固定,保温钉焊接在背带上,不与塔体焊接,用22# 铁丝在保温钉上交叉绕紧。

(3)测温和控温系统

①本次热处理工程采用K 型简装热电偶测温,热电偶的补偿采用铜一康铜补偿导线,通过ZWK 型电脑温控仪控温,每台智能温控仪输出功率为360kW,温度控制范围0~1000 ℃,控制精度为±1 ℃,热风炉炉体各点温度控制均由各点智能仪表监视控制,智能表为日本富士进口温控仪,每一块仪表相当于一台微机,将设定的工艺参数输入仪表,通过温度传感器过来的温度和设定温度比较后通过PID 计算出相应功率控制加热器的加热。控温过程均由仪表自动完成,并由连续式记录仪自动记录工艺曲线。

②热电偶布置

热电偶分三层布置,封头顶上布置3 个、上层布置8 个,中层布置12 个、下层布置10 个,共33 个热电偶。

感温元件使用点焊在壳体外表面,能真实的反应工件的实际加热温度。

6.3.3.3 整体热处理的防变形措施

(1)在下端口处设置一个框架支撑,减小工件端口变形。

(2)必须严格执行加热工艺规范,保温面在保温时在分段处向下1.5 m,确保在热处理时各部位温差达到工艺技术要求,防止温差应力过大造成的变形。

6.3.3.4 热处理工艺质量的评定验收

本次热处理工程提供焊后消应力热处理所有的热处理工艺曲线,采用连续式记录仪自动记录(升温200 ℃开始记录,降温400 ℃以下不记录)并按相应的技术要求评定验收。

7 结语

针对首钢股份公司大型高炉热风炉系统运行中暴露的设备问题,我们组织成立了精密点检小组并配备热成像仪、管道测厚仪等精密仪器对热风炉及热风管系进行检查,重点检查高温设备壳体温度变化及密封性,实现了对热风系统连续状态监控、突发问题及时处置,确保了设备稳定运行,经过实践检验这些控制措施是可行、有效的。通过对三高炉2# 热风炉改造,从炉壳的选型到施工过程中炉壳焊接、预热、热处理等方案具有合理性、可操作性,对大型高炉热风炉系统设备改造、运行控制具有指导性意义。