两阶段TRIP行为的先进高强钢研发

极限抗拉强度(UTS)大于1100MPa,断裂延伸率大于30%,具有两阶段相变诱导塑性的合金的成功研发促使对该合金体系继续进行研发。目前成功研发出两种合金,这两种合金成分为Fe-15.1Mn-1.95Si-1.4A1-0.08C-0.017N和Fe-14.3Mn-3.0Si-0.9A1-0.16C-0.022N。前一种获得了一种三相热轧组织,组织包括奥氏体、ε-马氏体以及α-马氏体,该组织表现出了两阶段TRIP特征,断裂延伸率29.1%时的UTS为1058MPa。后一种获得的热轧组织主要为ε-马氏体和α-马氏体。有限的奥氏体体积分数导致没有Ⅰ阶段(γ-ε)的TRIP行为,屈服后通过Ⅱ阶段TRIP(ε-α′)行为直接使材料快速加工硬化。因此,通过两阶段TRIP行为获得特殊拉伸性能的理想的热轧组织主要为奥氏体和ε-马氏体,可通过C、Si、Al合金化来控制该组织。

当前,汽车行业对汽车提出轻量化要求,并要求在2025年达到54.5英里/加仑的平均燃油经济指标(美国),但同时仍需保持车辆的安全性,这些要求推动了第三代先进高强钢的发展。第三代先进高强钢的目标性能为延伸率30%、极限抗拉强度(UTS)1000MPa,或者延伸率20%、极限抗拉强度1500MPa。相关研究已经证明,改进的相变诱导塑性(TRIP)行为能满足并超过这些基准数据要求。McGrat h等人报道了一种具有特殊拉伸性能的钢,该钢的成分为Fe-15.3Mn-2.85Si-2.38A1-0.07C-0.017N,力学性能为延伸率34.4%、极限抗拉强度1165MPa。该钢的显微组织为三相组织,组织中含有27%的γ-奥氏体、60%的ε-马氏体和13%的α-马氏体,该组织由热轧后水淬至室温得到。其主要强化机制由γ→ε→α′马氏体相变特征的两阶段TRIP现象引入。在最初5%应变(Ⅰ阶段)时,TRIP行为主要为奥氏体向ε-马氏体的转变。当最初的γ→ε相变饱和时,中间ε-马氏体转变为α-马氏体(Ⅱ阶段),产生的加工硬化指数为1.4。化学成分偏析会影响TRIP行为,化学偏析表现为合金富集,该富集区有较低的计算相变驱动力,并且仅仅在颈缩之前产生TRIP效应。试验结果显示,颈缩区的显微组织全部转变为α-马氏体。

近年来,Van Aken等人对McGrath等人研究的钢的化学成分进行了修改,修改后钢的化学成分为Fe–14.2Mn-1.85Si-2.4A1-0.06C-0.019N,并对该钢进行了详细的检测。马氏体转变驱动力的热力学分析表明:相比于McGrat h等人研究的钢的原始化学成分,将C含量降低至0.06%并且Mn含量降低至14.2%会增加γ→ε以及随后的ε→α′转变的驱动力。铸件凝固时形成了一小部分δ-铁素体并且这部分铁素体在铸件1373K(1100℃)均热后仍保留了下来。因此,热轧后水淬至室温得到的由37%的残余奥氏体、29%的ε-马氏体以及34%的α-马氏体组成的热轧组织中存在δ-铁素体。该成分的钢表现出两阶段TRIP行为,具有特殊的拉伸性能,即28.5%的延伸率、1220MPa的极限抗拉强度。该钢在Ⅰ阶段(γ→ε)相变饱和后、Ⅱ阶段(ε→α′)相变开始前产生3%-4%的应变屈服平台,从而导致了类似于McGrat h等人发现的快速加工硬化。颈缩区的显微组织全部为α-马氏体和δ-铁素体。

本研究继续研究了含名义成分15wt%Mn的Fe-Mn-Al-Si-C钢系。最近,从第一原理深入研究了Si和Al在两阶段TRIP行为中的作用,这促进了两种合金变化的成分设计,并在此对该成分合金的性能给予报道。为简洁起见,这些合金的命名将采用列出每种元素重量百分数的方法,元素顺序为Fe-Mn-Al-Si-C(如,McGrath等人研究的合金Fe-15.3Mn-2.85Si-2.38A1-0.07C-0.017N将被写为Fe-15-2.9-2.4-0.07)。

1第一原理及热力学计算

ε-马氏体的形成依靠堆垛层错能(SFE),堆垛层错能主要受合金成分的影响,但从能量学上可以由下列公式计算得出:

SFE=2ρ△Gγ-ε+2σγ/ε (1)

式中:ρ是{111}γ的二维原子密度,△Gγ-ε是γ-奥氏体与ε-马氏体之间的吉布斯自由能差,σγ/ε是相同相之间的界面能。在其他文献中也给出过用于计算△Gγ-ε、ε→α′的转变驱动力以及随后的Msα′温度点的热力学模型。在表现出两阶段TRIP特征(γ→ε→α′)的合金中,ε-马氏体常作为一种中间相,其堆垛层错能SFE小于20mJ/m2。采用高变形应力与低堆垛层错能SFE相结合有助于使完美的a/2<110>位错不稳定,使之成为a/6<112>型的肖克利不全位错。肖克利不全位错间隔导致形成宽的堆垛层错,当这种宽的堆垛层错位于每个其他的密集(111)γ面时,便会形成ε-马氏体带。

虽然热力学驱动力的堆垛层错能(SFE)计算可以给出ε-马氏体形成倾向,但它没有深层次地给出精密合金设计所需的复杂溶质的相互作用。我们可以通过分析广义堆垛层错能(GSFE)曲线,从第一原理堆垛层错原子模型中得出作为ε-马氏体抑制剂或促进剂的合金元素的影响。对于FCC结构的合金,当密排{111}面堆积从ABCABCAB改变为ABCA|CABC时,形成单层内禀层错能,此处|为堆垛层错。在FCC结构的Fe中,可以通过<112>{111}滑移形成这种缺陷,这可以根据剪切过程中产生部分位错的伯格斯矢量表示,bp=1/6<112>。这种剪切和密排六方结构(HCP)晶体(例如ε-马氏体)区的形成与GSFE曲线中局部的最小值有关,将此最小值称为内禀层错能(ISFE)。通过对原奥氏体的相对相稳定性,合金添加物降低了ISFE,稳定了HCP相,并且促进了γ→ε相变。0.5|bp|=1/12<112>剪切位移时的GSFE曲线的局部最大值对应不稳定堆垛层错能(USFE),并且抑制部分位错形核。降低USFE的元素将促进孪生并促进形成ε-马氏体。Medvedeva等人先前的工作表明:Al对所需ε-马氏体的形成有复杂的影响;Al含量升高可以降低USFE,但却升高了ISFE。因此,当Al含量降低时,ε-马氏体变得更易形核,但相对于原奥氏体而言更不稳定。

可以推断,含有约2.5wt%Al的合金接近理想目标,该合金中有McGrath等人和Van Aken等人观察到的热效应和应变诱导ε-马氏体。然而,先前已经表明,Al可以作为一种铁素体稳定剂,并且Al会导致在合金中形成持续存在的δ-铁素体,这种δ-铁素体为Van Aken等人研究的合金中的δ-铁素体,这种持续存在的δ-铁素体在拉伸检测时可能限制了合金的断裂延伸率。第一原理研究了Si对ε-马氏体形成的作用,并且表明,在相同的方式中,相对于纯铁,Si提高了ISFE并且降低USFE,Al和Si的作用相似。由FactSage计算的相稳定性预测建议用1wt%的Al替代Fe-15Mn-2Si-2.5Al-0.07C-0.017N原始成分合金中1wt%的Si,这样可以有效避免凝固时形成δ-铁素体,同时将A3温度点降低70℃。因此,为了努力保持两阶段TRIP效应,同时又不稳定铁素体,可以用Al替代Si。

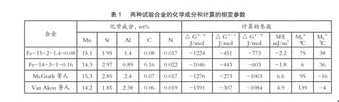

此处研究的两种Fe-Mn-Al-Si-C合金采用了变化成分的设计。在表1中列出了合金的成分、计算的驱动力、SFE以及马氏体转变开始温度点,并且在表1中将设计的合金与McGrath等人以及Van Aken等人研究的合金进行了对比。第一种合金设计的成分为Fe-15-2-1.4-0.08,该成分除降低了Al含量外,其余成分与Van Aken等人研究的合金成分相似,降低Al含量的目的是为了避免形成δ-铁素体。降低Al含量也有利于降低计算的Msα′,并且将计算的Msε点提高至室温以上。第二种合金设计的成分为Fe-14-3-1-0.16,该成分用Al替代了Si,目的是容易保持形成ε-马氏体。将C含量升高至0.15wt%可以使计算的Msε点高于Msα′点,这将进一步促进ε-马氏体的形成。

2试验过程

两种试验合金均采用感应炉冶炼,冶炼时采用氩气保护气氛,加入电解金属锰、纯铝、硅铁以及石墨来进行合金化。Fe-15-2-1.4-0.08成分的合金,在1758K(1485℃)出钢前用混合稀土进行处理,进入钢包进行钙处理。在1698K(1425℃)采用Foseco KALPUR发热冒口套以及石墨过滤器并在自硬酚模中铸造钢坯。铸出的钢坯尺寸为35.5cm×35.5cm×2.0cm。Fe-14-3-1-0.16成分的合金在1878K(1605℃)出钢前在炉中进行钙处理。在1798 K(1525℃), 采 用Foseco KALPUR发热冒口套,用不需烘烤的酚醛Y型模具对钢包出来的钢水进行铸造。Y型模块尺寸为12.6cm×6cm×1.7cm。在1373K(1100℃)对铸件进行均质化,时间2h,然后空冷至室温,然后铣削铸坯,铣后的尺寸为13mm×126mm×50mm。

热轧开始温度为1223K(950℃),轧制过程中,一旦温度接近预期的A3温度需要进行再加热,A3温度约973K(700℃),最终将钢坯热轧至成品厚度2.3mm,热轧总压下量为82%。最后一道次轧制后,将热轧板再加热至1223K(950℃),时间10min,然后水淬至室温。在热轧板上加工拉伸试样,标准为ASTM E8-08,标距50mm,宽度12.5mm。在室温进行拉伸试验,位移速率0.01mm/s,负载轴线平行于轧制方向。

用盐酸和硝酸溶解样品后采用离子耦合等离子质谱法进行化学成分分析。采用飞利浦Phil l ips X-pert衍射仪,通过衍射峰的综合强度计算,来定量分析铸坯和轧制材料的显微组织,衍射仪为CuKα衍射,该方法与De等人概述的含ε-马氏体组分的钢的分析方法相同。

采用机械磨样、金刚石抛光剂抛光、最后用0.02μm的硅胶振动抛光来制备光学显微镜和电子背散射衍射(EBSD)试样。光学显微镜试验用试样需在2%硝酸酒精溶液中浸蚀,随后再用Kl emm试剂浸蚀。在Hel ios Nanol ab 600上,采用Nordl ys探测器和HKL Channel 5软件包通过电子背散射模式分析位相图。加速电压30kV,放射电流11nA。位相图的步长为0.07μm。采用X射线衍射(XRD)分析的晶格常数为ε-马氏体构建晶体定义,可以描述为:P63/ mmc,a=2.540A9,c=4.111A9。发现该定义可以与Mart in等人通过细化Fe-16Cr-6.8Mn-6.1Ni钢中ε-马氏体的Reitvel d XRD峰值分析的计算相媲美。

3结论

观察合金Fe-15-2-1.4-0.08和合金Fe-14-3-1-0.16的均质化毛坯铸件的显微组织,可以看出,在α-马氏体形核区域内有突起的ε-马氏体带。XRD相分析表明:组织中除了存在奥氏体和α-马氏体外,还有多重ε-马氏体衍射峰。

观察EBSD的相表征结果,可以明显看到板条α-马氏体。该板条α-马氏体与ε-马氏体和γ-奥氏体区共同存在。而且,从与之相关的观察面(Z轴对应的面)的位相关系可以明显看到图中单一的奥氏体晶粒取向分布为非常靠近Z轴的<111>取向。该晶粒内是{0001}ε基面的ε-马氏体带,该{0001}ε基面非常接近观察面,其界面几乎平行于ε-马氏体带厚度方向。位于ε-带的α-马氏体显示观察平面近乎平行于{110}α′。

观察两种合金热轧水淬后的显微组织照片。XRD相定量分析表明合金Fe-15-2-1.4-0.08的轧制组织中含有14%的奥氏体、41%的α-马氏体和45%的ε-马氏体,而合金Fe-14-3-1-0.16的轧制组织中含有7%的奥氏体、18%的α-马氏体和75%的ε-马氏体。而且,研究了两种合金的拉伸行为曲线,并且以McGrath等人和Van Aken等人研究合金的拉伸行为曲线作为参考。合金Fe-15-2-1.4-0.08表现出与先前两阶段TRIP合金类似的拉伸行为,先前研究的合金UTS为1058MPa,断裂延伸率为29.1%。颈缩区的L-S显微组织全部转变为α-马氏体。合金Fe-14-3-1-0.16没有表现出典型的两阶段拉伸行为,其UTS为726MPa,断裂延伸率为11.0%。有趣的是,合金Fe-14-3-1-0.16没有表现出典型的颈缩应变,取而代之的是在最终1.3应变时负载承载能力的急剧下降。断裂处L-S的显微组织没有完全转变为α-马氏体。

4讨论

本研究中的两种合金其计算的Msε温度点均在室温以上,如表1所列。两种合金冷却的铸件显微组织中观察到的变温ε-马氏体可以支持该计算值。变温ε-马氏体转变温度可以被描述为SFE≤0 mJ/m2的温度,并且此处的热驱动力大于Eq(1)的抗表面能。在此温度下,形成并扩大的堆垛层错即肖克利不全位错对其他每个{111}γ都是有利的,并且会形成密排六方ε-马氏体胚。这已由先前描述的降低Al和Si的含量可以增加△Gγ-ε的热力学模型所表示。增加驱动力随后降低了公式Eq(1)计算的SFE,这样可以提高Msε温度点。我们可以通过比较Fe-15-2-1.4-0.08合金与McGrath等人研究的合金来证明这种效应。降低1wt% 的Al和Si含量,Fe-15-2-1.4-0.08合金的γ→ε转变驱动力可以提高65%,计算的室温SFE可降低8.8mJ/m2,并且将Msε温度点提高54℃。这一来自热力学自由能的计算,与来自第一原理计算的关系有很好的一致性,第一原理计算建议将Al和Si添加物添加至纯Fe中以提高SFE。提高碳含量也能降低Msε温度点(每wt%C降低约120℃),同时降低Msα′温度点(每wt%C降低约423℃),与降低Msα′温度点相比,降低Msε温度点的效果不太明显。因此,对于Fe-14-3-1-0.16合金,计算的Msα′温度点低于Msε温度点时可以提高C含量。

Fe-15-2-1.4-0.08合金的α-马氏体和ε-马氏体转变开始温度点非常接近,这使得该合金产生了一种独特的三相组织结构。通过观察EBSD分析的组织结构,结果发现,γ-奥氏体和ε-马氏体被视为变温α-马氏体转变的母相。从γ-奥氏体形核的α-马氏体和原奥氏体表现出K-S取向。从ε-马氏体形核的α-马氏体表现出S-N取向。我们可以通过合金的EBSD分析以及S-N取向变化模型来进一步探讨α-马氏体的形貌以及其晶体学,因为有文献报道,合金的EBSD分析以及S-N取向变化模型与ε→α′转变有关。本研究更多的相关兴趣点也许是可能的晶粒细化,当在ε带中发生α-马氏体转变时可以实现这种晶粒细化。γ→α′转变过程中形核的α-马氏体其平均晶粒尺寸为2.7μm2,而ε→α′转变过程中形核的α-马氏体其平均晶粒尺寸为0.8μm2。因此,这合理地表明合金经历了两阶段TRIP行为,与传统的γ→α′ TRIP钢相比,此处的ε-马氏体是α-马氏体转变的中间母相,在塑性应变过程中经过了有效的晶粒细化。可能这种机制是McGrath等人和Van Aken等人在所研究合金Ⅱ阶段(ε→α′)TRIP过程中观察到快速加工硬化的缘由。

Fe-15-2-1.4-0.08合金与Van Aken等人研究的合金的延伸率相匹配,但UTS低160MPa。如果先前描述的通过晶粒细化的加工硬化方法是正确的,那么可能Fe-15-2-1.4-0.08合金有较低UTS的原因是因为热轧组织中产生TRIP组分的数量。与Van Aken等人研究的合金相比,Fe-15-2-1.4-0.08合金中含有较低的残余奥氏体体积百分数(14%比37%)和较高的变温α-马氏体体积百分数(41%比34%),这可能通过γ→ε→α′或者ε→α′转变时对晶粒细化没有效果,由此降低了加工硬化率和实现较低的极限抗拉强度UTS。所提出的理论可以用于描述McGrath等人研究的合金,该合金中含有27%的残余奥氏体,UTS为1165MPa,这些值正好在Fe-15-2-1.4-0.08合金和Van Aken等人研究的合金的相关值之间。

有确认的两阶段TRIP行为的合金中,在与从第Ⅰ阶段到第Ⅱ阶段TRIP转变行为相关的屈服后,Fe-14-3-1-0.16合金没有表现出拉伸曲线斜率变化特征。Fe-14-3-1-0.16合金缺乏两阶段TRIP特征,这可能是由于其热轧组织中残余奥氏体体积分数(7%)最低的原因,因为残余奥氏体体积分数低减少了Ⅰ阶段转变(γ→ε)的发生。可能与Ⅱ阶段相关的典型的ε→α′ TRIP转变是主导机制,并且在塑性屈服后直接发生这种相变。因此,塑性屈服后合金快速加工硬化,直至11%的断裂延伸率时其UTS为726MPa。观察拉伸试验后的显微组织照片,结果发现,在应变过程中,大约有一半的显微组织转变为α-马氏体,这证实了组织中发生了ε→α′ TRIP转变。然而,大量的未转变的ε-马氏体(目视约50%)表明合金在实现全部加工硬化和延伸潜能之前过早失效了,这可能源于Fe-15-2-1.4-0.08合金、McGrath以及Van Aken等人研究的合金所表现出的ε→α′ TRIP转变。本研究的四种合金,对于表1所示的ε→α′转变,Fe-14-3-1-0.16合金有最低的驱动力计算值。驱动力的明显缺乏,加之铝含量降低带来的低SFE,使得ε-马氏体过于稳定,变形时过于稳定的ε-马氏体会抑制组织转变。Yang等人在Fe-0.24C-22Mn-0.2Si TRIP合金中也观察到过稳定ε-马氏体,此合金中的ε-马氏体没有转变为α-马氏体。Yang等人研究的合金,其△Gε→α′的计算值为7 J/ mol,该值远远低于表现出部分转变的Fe-14-3-1-0.16合金的△Gε→α′=603 J/mol。Yang等人观察到,一旦ε-马氏体的体积分数达到40%,过稳定的ε-马氏体便会导致过早的拉伸断裂。这已经表明,ε-马氏体片层可以作为应力集中器,这里的裂纹形核与ε-马氏体片层之间相互拦截有关,也与原奥氏体中的孪晶晶界有关,这限制了合金的强度和延性。Sun等人研究的双相钢失效机制模型表明,当马氏体体积分数大约为0.15时,两相之间的机械强度差决定拉伸延性。铁素体与马氏体强度之间的巨大差异导致了在较低应变下的空位形核,从而降低了均匀延伸率。与先前研究的两阶段TRIP合金相比,Fe-14-3-1-0.16合金中提高了C含量,这可能引起了ε-马氏体和较硬的α-马氏体相之间相似的强度差,从而导致了早期的空洞成核,当α-马氏体体积分数接近50%时,最终限制了强度和韧性。

基于此处研究的合金的拉伸行为,显然,获得能产生所需拉伸性能的合适的热轧及淬火组织,其基本的要求便是成分控制。通过与γ-ε-α′和ε-α′转变相关的晶粒细化以及较高的残余奥氏体体积分数和ε-马氏体体积分数,可以增加加工硬化率,并且随后增加极限抗拉强度UTS。然而,必须适当平衡相变驱动力,使得奥氏体转变为中间相ε-马氏体(取代了γ-α′直接转变),而且更重要的是,ε-马氏体不是过稳定相,在相变过程中会全部转变为α-马氏体。增加C含量,通过降低相对于Msε温度点的Msα′温度点,可以抑制淬火热轧带组织中的α-马氏体相变,这是一种产生以奥氏体和马氏体为主相的热轧组织的技术方法。但是,必须要考虑由此产生的α-马氏体的硬度,以便微量成分之间的差异不会导致大的强度差异且不会降低材料的韧性。理想情况下,如果通过显著的ε-α′驱动力来平衡的话,可以增加C含量,这样马氏体相变所需的应变低于相之间空洞成核所需的应变。对于其他合金控制,在没有δ- 铁素体稳定性的有害影响时,Si和Al在ε-马氏体形核和稳定方面有相同的影响。因此,它表明,Al含量保持在2wt%或低于2wt%,成分中需要加入Si才能获得促进γ-ε转变所需的SFE。

5总结

第一原理研究已经表明了Si对USFE和ISFE的影响,Al的影响与Si相似。正因为两种元素的影响相似,所以先前研究的两种化学成分中改变了Si和Al的含量,在拉伸试验过程中,表现出了两阶段TRIP行为。成分为Fe-15.1Mn-1.95Si-1.4Al-0.08C-0.017N的合金获得了一种三相热轧组织,组织中含有奥氏体、ε-马氏体以及α-马氏体,该组织表现出了两阶段TRIP特征,并且断裂延伸率29.1%时极限抗拉强度UTS为1058MPa。该合金抗拉强度比先前研究的两阶段TRIP合金低100MPa多,并且该合金热轧组织中有较低的奥氏体体积分数,在提高加工硬化率方面,较低的奥氏体体积分数限制了通过γ-ε-α′转变晶粒细化的有益影响。Fe-14.3Mn-3.0Si-0.9Al-0.16C-0.022N合金获得的热轧组织主要为ε-马氏体和α-马氏体。有限的奥氏体体积分数导致没有Ⅰ阶段(γ-ε)的TRIP行为,屈服后通过Ⅱ阶段TRIP(ε-α′)转变直接使得材料快速加工硬化。ε-马氏体过稳定导致了ε-马氏体到α-马氏体的不完全转变,这导致在726MPa UTS和11.0%断裂延伸率时材料的过早断裂。因此可以得出结论,通过两阶段TRIP行为获得特殊拉伸性能的理想的热轧组织主要为奥氏体和ε-马氏体。获得该组织的进一步工作包括通过调整C、Si、Al的添加物来优化马氏体转变开始温度、SFE以及热力学相变驱动力。(文杰)