目前,对电磁控制元件的特性要求越来越高,除了要求提高磁性材料的功能,还要求进一步优化磁回路整体设计和制造工艺。本文对纯铁系软磁材料主要特性的影响因素和用电磁解析方法验证提高电磁控制元件特性的实例进行简要介绍。

电子控制元件是汽车等领域提高燃料效率和安全性核心技术中不可或缺的元件,其需求量不断增加。这些电子控制元件多数用作电磁控制元件。近年来以混合动力车和电动汽车为代表的汽车电动化发展迅速。电磁控制元件的精确控制和省电化是应对电动汽车发展趋势需要解决的重要课题。

1软磁材料主要特性的影响因素

软磁材料的磁学特性在很大程度上依存于材料的磁矩大小和磁化过程中畴壁移动阻力。磁矩大小和畴壁移动阻力与材料的化学成分和微观组织有复合的相关关系。

1.1化学成分的影响

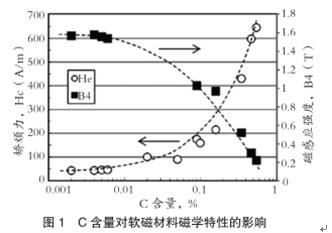

具有强磁性磁矩的主要组织是体心立方结构的铁素体相。虽然斜方晶系结构的渗碳体也是强磁体,但其磁矩远小于铁素体,并且对磁性还有不利影响。所以材料的C含量对软磁材料的磁学特性有显著影响。

从图1可以看出,随着C含量的减少、铁素体相的增加,磁感应强度升高、矫顽力下降,材料的磁学特性得到改善。值得注意的是,当C含量超过0.02%时,材料的磁学特性急剧下降,说明在使用一般材料(S10C、SUM系易切削钢)做铁芯时,即使材料的化学成分在标准范围内变化,材料的磁学特性也会有很大不同,导致电磁元件特性发生很大波动。

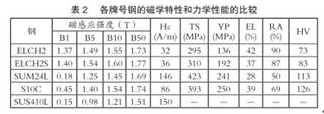

JIS SUY(C2504)将铁素体最大C固溶量(7230、0.03%)作为C含量的上限值。但在室温下铁素体最大C固溶量下降,因此C含量减少为0.01%为好。神户制钢开发的ELCH2系列软磁材料为了提高材料的磁学特性,将材料的C含量规定为小于0.01%。并且为提高部件加工性,在对磁性没有影响的范围内添加适量的Mn、Si(如表1),形成了强调磁特性的基本钢ELCH2和改善切削性钢HLCH2S两种软磁材料。

1.2 微观组织的影响

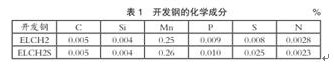

影响软磁材料特性的另一个重要因素是畴壁移动阻力。当外部磁场发生变化时,畴壁在材料中移动。磁能低的晶界和析出物是阻碍畴壁移动的障碍物,因此晶粒粗大化,减少晶界是提高磁学特性的有效方法。所以锻造用软磁材料在锻造后,一般要经磁场退火使晶粒粗化。各种材料的磁学特性如表2所示。纯铁系磁性材料由于彻底去除了磁性不纯物,具有高导磁率、高磁感应强度和低矫顽力。因此,纯铁系磁性材料用于电磁控制部件可实现部件小型化和省电化。但是材料高纯度化会导致电阻率下降,所以,纯铁系磁性材料在用于高励磁频率时,应考虑趋肤效应和涡流损耗等问题。

1.3应变的影响

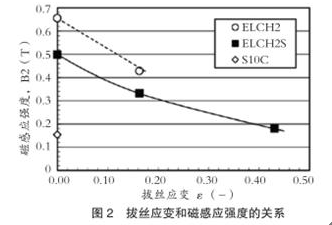

对磁性材料进行拔丝或锻造时,会将位错导入材料中,在位错周围应变场的作用下,材料的磁矩发生混乱,引起材料磁学特性下降。此外,位错起着畴壁障碍物的作用,也导致材料磁学特性的下降。

图2是拔丝应变与磁感应强度的关系。随着应变量的增加,各钢的磁感应强度都下降,但开发钢ELCH2S在应变ε=0.43的情况下,磁感应强度仍高于未加工的S10C。在未磁场退火的锻造状态下使用本开发钢,可以提高电磁控制元件的功能。

磁场退火材料在退火再结晶过程中消除了加工应变对磁性的不利影响,并且由于晶粒长大,减少了晶界面积,降低了畴壁移动阻力,所以磁学特性明显改善。对于单相铁素体纯铁系磁性材料,这种磁场退火效果十分显著。

与磁感应强度的变化一样,随着应变量的增加,矫顽力升高,软磁材料磁性变差。但磁场退火可大幅度降低矫顽力,显著改善软磁材料的磁性。

2加工条件最佳化

2.1冷锻性

由于考虑到冷锻发热,在室温至300℃范围内,对变形抗力进行测定。在室温至200℃范围内,开发钢ELCH2的变形抗力小于S10C球化退火钢,这对于提高模具寿命是有利的。S10C球化退火钢的变形抗力随变形温度升高而下降,但开发钢在预计的冷锻发热温度200℃以上时,变形抗力有一定升高。这是钢中少量残余固溶C、固溶N引起的动态应变时效作用的结果。因此对于冷锻发热温度升高较大的大型部件和高变形率冷锻部件,应考虑时效的影响。

在冷锻工艺设计时应考虑锻造工艺对磁学特性的影响。因此在设计冷锻工艺时,应使磁力线集中的磁回路处等重要磁特性部位的晶粒最大化,并减小晶粒大小的波动。

2.2 热处理条件

退火时的晶粒长大与退火温度和退火时间有关,但退火温度的影响更大一些。在退火时间相同的情况下,退火温度越高,晶粒越大,越可以获得磁性优良的组织。但应注意的是,开发钢的Ac3点约为910℃,所以要防止过加热。当退火温度超过910℃时,铁素体转变为奥氏体,在随后的冷却过程中生成铁素体相,会发生组织微细化。所以磁场退火应在单相铁素体温度范围内进行。考虑到加热炉的温度波动,工业生产上采用的ELCH2退火温度一般是850℃左右。

磁场退火的冷却条件对磁学特性也有影响。当试样缓冷到大于600℃后急冷时的矫顽力比缓冷到室温后急冷时的矫顽力大5%。原因是急冷开始温度较低时,热应变的影响较小。此外,缓冷到600℃左右时,对磁性有害的固溶C、N析出为钉扎畴壁力小的粗大碳氮化物,减轻了C、N的不利影响。因此,从部件批量生产和降低制造成本的角度来看,应该是加热保温后迅速出炉快冷。但对要求高磁性的材料进行磁场退火时,加热保温后缓冷到400℃左右为好。

2.3 切削加工性

纯铁系材料延性好冷锻性优良,但切削加工性差。神户制钢对影响纯铁系材料切削加工性的因素进行了研究,开发出改善切削性的纯铁系软磁材料ELCH2S。ELCH2S钢中弥散析出的MnS可显著改善切屑性能。

3纯铁系软磁材料ELCH2系列产品的应用

神户制钢开发的纯铁系软磁材料ELCH2系列产品具有磁感应强度高、磁滞小的特点,使电磁元件实现强电磁力和高精度动作。汽车自动变速油压控制用直螺线管(比例电磁阀)等元件要求小型化和高精度控制功能。目前,ELCH2系列产品已经大量用于比例电磁阀等控制元件。用电磁场解析方法对ELCH2应用效果进行定量解析结论如下。

3.1电磁元件的特性解析

对电磁元件进行特性解析使用的解析对象是直螺线管。本解析的条件是,直螺线管尺寸:Φ34mm×57mm、线圈匝数:600、励磁电流:0~2A、滑阀行程:1.5mm。对使用ELCH2和S10C两种磁性材料的直螺线管进行解析。

3.2电磁力增大(部件小型轻量化)

电磁力随励磁电流的增加而缓慢增大,从励磁电流0.5A开始,电磁力与励磁电流成正比例关系。励磁电流大于0.5A以后,不同钢种的电磁力大小不同,ELCH2的电磁力大于S10C。励磁电流为1A时,电磁力增大10%、励磁电流为2A时,电磁力增大14%。

从直螺线管磁感应强度分布的解析分析表明,在保持电磁力不变的情况下,直螺线管的径向尺度缩小5%,铁芯材料用量减少10%,使部件小型轻量化。

3.3 提高部件动作精度

对直螺线管等电磁元件的要求,除了大电磁力,还有动作精度高和控制性良好。油压装置的油压和油量是通过电磁阀几十个微米的位置变化来控制的。因此要求能够对直螺线管可动铁心进行精确控制。

直螺线管可动铁心动作精度不良的原因是磁性材料的磁滞现象。使用磁滞大的材料时,即使励磁电流是同一个值,电磁力大小也会产生差异,导致可动铁芯动作精度下降。如前所述,ELCH2是矫顽力小、磁滞小的磁性材料,可以提高直螺线管的动作精度。

3.4 ELCH2在各种电磁元件的应用

ELCH2除了用于直螺线管,还可用于电磁制动器、电磁离合器、继电器、交流发电机中的纯铁系软磁材料,其解析方法得到的预期效果列于表3。