张璟

( 本钢板材股份有限公司,辽宁本溪117000)

摘要: 自动化控制和计算机技术实现了高炉智能控制,本文介绍了6σ 在冶金中的应用,举例说明如何运用6σ 分析高炉生产重要参数,并提出利用6σ 结合PLC 技术对高炉生产重要参数进行在线分析和智能调控,满足高炉稳定顺产,为现场提供一定的指导。

关键词: 自动化控制; 高炉炼铁; 6σ; PLC

自动化控制已广泛的应用在钢铁工业的各个生产工序中,可用于设定与控制、生产计划的安排与调整,以及设备诊断、监测、学习等方面[1]。近年来,随着钢铁冶金行业的迅猛发展,增加了自动化技术的应用压力,也提供了发展条件,而冶金行业已完全离不开自动化技术的支撑,二者相辅相成[2,3]。高炉是一个密闭设备,高炉生产是十分复杂的物理化学过程,必须依赖自动化控制才能实现生产。高炉生产不仅仅限于实现简单的控制功能,而需要运用先进的控制理论和思想,实现高炉炼铁的智能控制,使其能够高效、稳定地生产,更好地解决生产中的重生产轻能耗的瓶颈问题。

计算机技术的自动化控制系统在高炉控制中得到了巨大的利用,当今,“高炉专家系统”和高炉数学模型广泛使用于各大高炉,很好地实现了高炉智能控制,为高炉稳定顺产、节能降耗提供了保障。本文提出一种新思路,利用6σ 技术结合自动化控制技术来实现高炉生产重要参数的智能调控,以达到高炉稳定顺产,为生产提供一定的参考和借鉴。

1 6σ 简介

1. 1 6σ

6σ 作为新时代的产物应运而生,6σ 管理是一种以顾客为中心,以质量经济性为原则,以数据为基础,采用统计技术、优化技术分析流程中影响质量的关键因素并加以改进,降低劣质成本,减少质量波动,优化资源利用,追求以更少的资源和更低的成本提供更好的产品和服务,从而不断提高质量竞争力[4 - 7]。Minitab 是6σ 管理方法中最常用的软件之一,它可以满足6σ 管理各个阶段的数据处理。它可帮助使用者进行常用统计分析、质量控制以及实验设计等,为使用者提供了准确、实用的实现工具。Minitab 软件具有全方面的统计工具,几乎包含了统计学中所有的数据处理功能,其中如比率检验、参数假设检验、相关与回归分析、探索性数据分析、变异源分析、多元统计分析等,另外,它的强大的质量分析能力被人们所推崇,如测量系统分析、可靠性分析、统计过程控制、试验设计等。

1. 2 6σ 在冶金领域中的应用

6σ 数学管理法最受钢铁企业欢迎,已经广泛应用于冶金领域中,我国太钢、宝钢、鞍钢、武钢、唐钢等各大钢企早已成功引进六西格玛,在节能减排、降低成本等方面取得很大成果。如宝钢股份公司建立和实施了6σ 项目,从而解决了生产和经营过程中的重点问题和难点问题。这些项目包括过程和产品质量改进、缩短生产流程周期、提高产业生产能力、节约成本、降低消耗以及提高效率等方面,具体如下: ( 1) 制造部通过6σ 管理法将2030 罩式炉平均装炉量由原有的每炉86. 8t 提高到90t,为企业创造了500 多万元的经济效益。( 2) 冷轧厂通过6σ 管理法使斑迹改判率由原来的1. 3%下降到0. 596%,降下了0.7%。( 3) 热轧厂通过6σ 管理法使得1580 轧线的轧制节奏由原来的123. 6s 缩短到119. 8s,而且轧制每块钢样的时间也缩短了3. 8s,为企业创造了八百多万元的经济效益[8]。

太原钢铁集团要将企业缔造成世界最具竞争的产业内,力求质量完美的不锈钢,将6σ 管理作为技术支撑和改进的重要手段。为提高企业的综合竞争力,太钢从生产规模、产品种类、产品质量、生产成本、生产效率、售后服务和节能环保等方面入手,努力打造不锈钢品牌,为成为世界一流的不锈钢企业为奋斗。通过以6σ 管理技术为支撑,建立多项改进体系和改进项目,在企业大力推广6σ技术,促进了太钢产品质量的提升,如不锈钢冷轧板、不锈钢热轧中板、冷轧硅钢等重点产品质量指标水平不断提高,且呈不断上升趋势[9]。

唐山钢铁公司通过6σ 管理技术,使得高炉铁水中硅含量控制在稳定水平,通过分析并确定影响铁水硅含量的主要参数,并控制这些主要参数以此稳定铁水中硅含量,达到炉内热状态,为高炉稳定顺行提供了保障。鞍山钢铁公司利用6σ 管理技术对高炉生产重要参数进行分析,确定出哪些重要参数不稳定,并采取相应措施将其稳定,为高炉稳定顺产提供了保障[10]。

2 将6σ 结合PLC 技术运用于高炉生产

6σ 之所以备受各大企业所欢迎,是因为6σ以数据为基础,采用统计技术、优化技术分析流程中影响质量的关键因素并加以改进,降低劣质成本,减少质量波动,优化资源利用。6σ 改进过程包括定义、测量、分析、改进和控制五大步骤,即确定需要改进的因变量Y( 目标值) ,收集现场生产数据,分析并确定出哪些是影响因变量Y 的关键质量因素,并通过控制关键质量因素来改进因变量Y。例如高炉主要经济技术指标有很多,如焦比、燃料比等,本文举例说明利用6σ 分析某高炉煤气利用率的具体步骤如下。

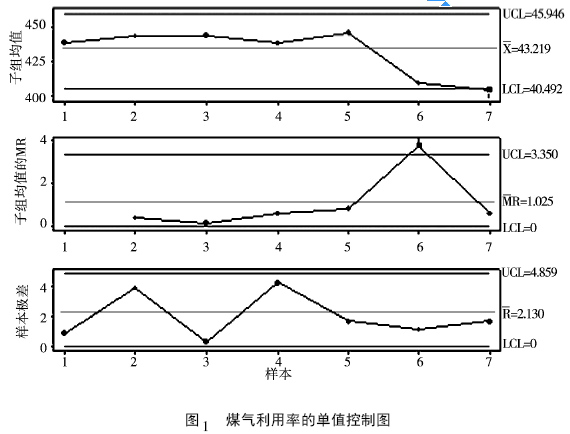

首先收集某高炉近期现场生产数据( 现场生产统计的所有参数) ,将数据分为7 组,做煤气利用率的控制图如图1 所示。

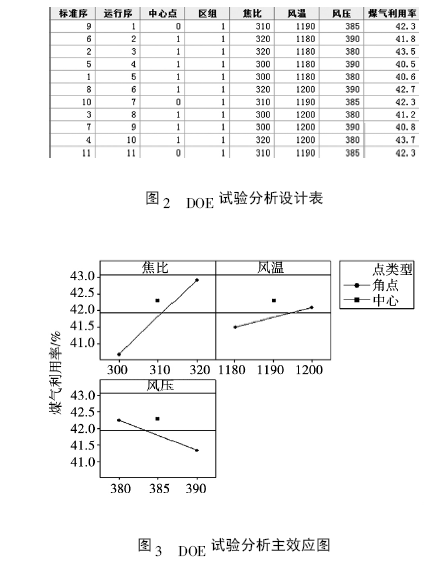

从图1 可以看出,6、7 组数据出现异常,煤气利用率大幅降低,波动较大。分析其波动原因,利用鱼骨图、因果矩阵分析和失效模式分析初步得到影响煤气利用率的因素有焦比、煤比、风量、富氧率、风温、炉顶压力,压差、矿石品位和理论燃烧温度。通过方差分析、回归分析进一步确定影响煤气利用率的主要因素为焦比、风温和风压。可知煤气利用率的大幅降低是生产过程中焦比、风温及风压的波动所引起,并可以通过试验设计( DOE) 来确定焦比、风温及风压在什么水平波动,使得煤气利用率期望值较好或较稳定,见图2、图3 所示。

由图2、图3 可知,焦比在310kg /t 水平左右,风温在1 190℃ 水平左右,风压在385kPa 水平左右,煤气利用率较稳定,且焦比、风温较高,风压较低更有利于煤气利用率的提高。

如上,通过6σ 对高炉重要参数进行分析,并给出改善或稳定重要参数的方法,以此稳定高炉生产。然而,大多钢企仅限将6σ 用于离线分析,即抽取近期现场生产数据利用6σ 对重要参数进行分析,仅反映出高炉前一时刻的生产动态,不能及时在线反映、判断高炉的生产状况和动态。PLC是一种以微处理器为核心的控制器,它将自动控制、计算机技术以及通信技术融合在一起,为高炉冶炼提供程序化的控制方式,通过PLC 进行编程模拟和控制,来改变生产过程中的工艺参数[11]。因此,本文提出将6σ 分析过程进行编程并结合PLC 技术形成一个分析控制系统,对高炉现场生产数据进行实时在线分析,并对某些生产参数及时调控,有利于高炉稳定顺产,为现场生产给出一定的参考和借鉴。

3 结语

自动化控制技术是高炉生产不可或缺的一部分,本文介绍了6σ 在冶金的应用现状,举例说明如何利用6σ 分析高炉重要生产参数,并提出利用6σ 结合PLC 技术对高炉生产重要参数进行在线分析和调控,为现场生产提供一定的指导和借鉴。

参考文献

[1]王华强. 基于工业以太网的高炉自动化控制系统设计[D]. 安徽: 合肥工业大学2007,: 1 - 2.

[2]万延林. 自动化技术在钢铁冶金行业的应用及未来发展[J]. 中国高新技术企业, 2015,15: 44 - 45.

[3]袁尚. 冶金自动化技术的发展现状[J]. 科技资讯,2014,( 10) .

[4]吴民生. 六西格玛管理理念与统计过程控制[J]. 苏州大学学报, 2002,22( 5) : 109 - 111.

[5]张根宝. 现代质量工程[M]. 北京: 机械工业出版社,2009.

[6]何彦. 解读六西格玛管理在企业中的应用[J]. 中小企业管理与科技, 2008,( 10) : 17 - 18.

[7]李莉. 六西格玛管理的创新性与局限性[J]. 山西财经大学学报, 2009,12( 3) : 92 - 93.

[8]梁文军. 基于六西格玛的华飞公司CDT 工厂排气工艺应用研究[M]. 江苏: 东南大学, 2009: 8 - 9.

[9]张建军. 太钢推行六西格玛管理的实践与思考[J]. 中国质量, 2008,( 5) : 32 - 37.

[10]吴颖,李旭. 六西格玛技术在高炉参数稳定性分析中的应用[J]. 辽宁科技大学学报,2008,31 ( 2) : 125 -128.

[11]刘为玉. 基于PLC 的冶金污泥处理控制系统设计[J]. 2013,32( 18) : 60 - 61.