陈翔宇

山东济南轨道交通集团运营有限公司

摘要:本研究针对传统叶片检测方法效率低、成本高、主观性强等问题,构建基于YOLOv5的检测系统。通过融合多尺度特征与注意力机制提升精度,以2612张训练图、327张验证图、326张测试图训练,实现油漆剥落90%、损坏88%、裂纹81%高正确率检测,平均精度达73.9%,效果良好。

关键词:风力发电;叶片故障;机器视觉;损伤识别;数字图像处理

风能作为重要清洁能源,我国风能储量达32.26亿千瓦(可开发量2.53亿千瓦)[1]。风力发电机叶片作为核心部件易受恶劣环境影响,频发裂纹、腐蚀等损伤。传统人工检测效率低、风险高,而机器视觉技术可实现实时精确的叶片损伤检测。

Bridger Altice[2]等构建6000张室内外叶片混合数据集,对比Xception、ResNet等模型性能。迁移学习优化的TL-Xception模型在CAI-SWTB测试集准确率达99.92%,公开数据集达100%,数据增强提升其复杂光照下鲁棒性,但反射干扰与暗色裂纹仍影响检测。本文基于YOLOv5构建的检测系统显著降低人工成本,实现叶片损伤快速识别。

1 系统总体设计

本文设计了一套基于机器视觉技术的风力发电机组叶片损伤检测系统,以实现对叶片各类损伤的自动、高效、准确检测。系统主要由图像采集模块、图像处理模块、损伤识别模块组成,开发环境为 Python3.9 ,界面开发使用 Pyqt5。

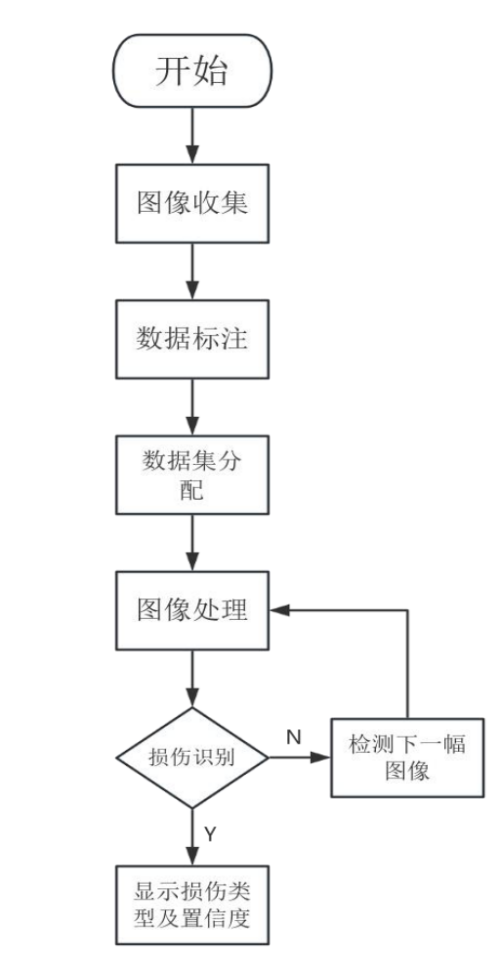

系统工作流程如图1所示具体工作步骤如下:

(1)图像采集:使用高分辨率工业相机拍摄风机叶片,获取清晰图像。

(2)损伤标注:利用LabelImg工具[3]对图像中的损伤区域进行目标检测标注。

(3)数据集划分:将标注后的图像划分为训练集、验证集和测试集。

(4)图像增强:应用CLAHE算法进行图像处理,提升对比度以优化检测效果。

(5)损伤识别:采用训练好的YOLOv5模型识别定位损伤区域,并输出损伤类型及置信度。

图1 系统工作流程图

Fig.1 System workflow diagram

2 系统硬件设计及设备部署方案

风力发电机组叶片作为关键部件,其健康状况直接影响系统安全性和经济性。复杂工作环境易导致叶片出现裂纹、磨损、锈蚀等损伤。检测系统硬件需满足:高分辨率成像、高速采集、低延迟传输、强环境适应性、高可靠性。

因此,本文围绕感知层、计算层、传输层进行设计,硬件选型聚焦高分辨率、实时性、环境适应性三大指标,以匹配叶片检测需求。

2.1 感知层设计

2.1.1核心设备选型:

(1)主选工业相机:JAI SP-5000M-PMCL

JAI SP-5000M-PMCL[4]工业相机是一款面向工业检测和多光谱分析的高端相机,专为复杂视觉任务设计。具体参数如表1所示。

表1 主选工业相机参数

Tab.1 Main selection of industrial camera parameters

|

传感器 |

500 万像素全局快门 CMOS |

|

帧率

接口

环境适应性 |

137 fps

Camera Link

-45℃~70℃宽温工作,IP67 防护 |

(2)备选相机:Basler ace 2 acA2440-75um、Teledyne DALSA Genie Nano-10GigE C19240 。

(3)六轴IMU传感器:Bosch BMI088

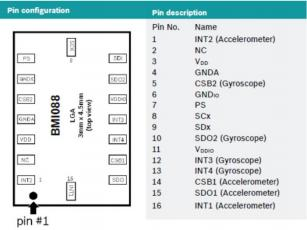

如图2所示,六轴IMU传感器内置半小时自动校准功能(ST),以500Hz采样率、±24g量程监测叶片振动强度,遇异常振动即刻触发相机曝光时间缩短至≤1ms。该机制使系统在强风中可清晰识别≥2mm裂纹,检测精度较普通方法提升超40%,系统框图见图3。

图2 Bosch BMI088 高性能 IMU

Fig.2 Bosch BMI088 High-performance IMU

图3 Bosch BMI088 系统框图

Fig.3 Bosch BMI088 System Block Diagram

2.1.2 部署方案

在机舱顶部安装2台主相机,对准叶片迎风面和背风面,覆盖叶片全长。叶片根部、中部、尖部各加1台备选相机,用于局部高分辨率补盲。将六轴IMU于叶片根部贴装,监测振动,大于50Hz时自动缩短相机曝光时间。

2.2 计算层设计

2.2.1核心设备选型

(1)主选计算设备:NVIDIA Jetson AGX Xavier

NVIDIA Jetson AGX Xavier[5] 是面向边缘计算的高性能AI平台,广泛用于工业自动化及机器视觉。该平台深度集成 CUDA[6] 加速库和 TensorRT[7] 推理优化器,支持主流深度学习框架,可显著提升模型运行效率。

(2)备选计算设备:AMD Ryzen 9 5900x、NVIDIA RTX 3090。

(3)主选存储设备:西部数据 Black P10 1TB SSD

西部数据 Black P10 1TB SSD 专为高性能场景设计,采用优化NAND闪存架构与控制技术,可高效存储叶片高分辨率图像及检测结果。其低功耗与抗震性满足工业严苛需求,为边缘节点提供持久可靠的存储。采用分级存储策略[8],如表2所示

表2 分级存储

Tab.2 Tiered Storage

|

存储层级 |

介质 |

容量 |

用途 |

保留周期 |

|

L1 缓存 |

DDR4 内存 |

32GB |

实时处理 原始图像 |

瞬时 |

|

L2 缓存 |

NVMe SSD |

1TB |

存储未上传的 检测结果 |

7 天 |

|

L3 存储 |

云端对象存储 |

10TB |

长期归档高风 险样本 |

永久 |

(4)备选储存设备:三星 970 EVO Plus 1TB SSD、东芝 Q300 Pro 1TB SSD

2.2.2部署方案

该边缘设备部署于风机机舱内的密封防护机柜,靠近轮毂中心以降低离心力干扰。对于需集中处理多机组数据的场景,可在塔筒底部部署高性能服务器,通过光纤互联各机舱边缘设备,实现数据聚合分析及远程运维,形成“边缘-中心”协同架构。

2.3传输层设计

2.3.1有线传输方案设计

(1)主选设备:Moxa EDS-405A-2SFP

Moxa EDS-405A-2SFP[9]是适合风电等严苛环境专用的工业级以太网交换机。集成5个以太网端口,支持光纤/铜缆混合组网,满足塔间550米抗干扰可靠传输需求,布线选型见表3。

表3 线缆选型及布线

Tab.3 Cable selection and layout

|

传输介质 |

适用场景 |

最大距离 |

抗干扰措施 |

|

CAT6A 屏蔽双绞线 |

机舱内相机到交换机 |

100m |

金属编织层+磁环滤波 |

|

OM4 多模光纤 |

塔筒到集控中心 |

550m |

铠装保护套防鼠咬 |

|

Camera Link 光纤 |

高速相机直连计算设备 |

300m |

工业级 LC 接口防尘 |

无线传输采用5G专网方案,CPE终端选用华为 MH5000-31模块。该模块支持3.5GHz频段,上行峰值速率≥300Mbps,并配备双SIM卡槽。

2.3.2 部署位置

安装于风机塔筒底部或机舱内的防护机柜中,通过千兆光纤接口连接机舱顶部的工业相机与边缘计算设备 NVIDIA Jetson AGX Xavier,同时以环形拓扑组网延伸至集控中心。

3 叶片损伤识别系统设计

3.1 Yolov5选用原因

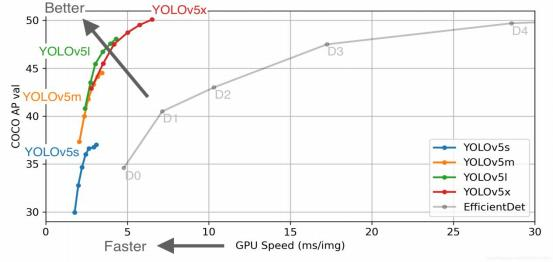

YOLO(You Only Look Once)[10]是一种单阶段目标检测算法,仅需一次前向传播即可识别物体类别与位置。如图4所示,COCO数据集测试表明,YOLOv5s具有最浅深度和最窄特征图,速度最快,最适用于实时检测。因此,本系统选用YOLOv5s算法[11]。

图 4 算法于 COCO 测试集测试结果

Fig.4 The algorithm is tested in the COCO test set

3.2 损伤识别系统模型训练

3.2.1数据准备与预处理

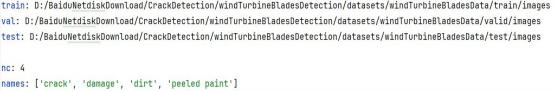

基于网络公开的风力发电机叶片损伤图像数据集,经筛选淘汰模糊和过曝光图像后,对合格图像采用CLAHE算法增强对比度;再利用Labelimg工具完成损伤目标边框及类别标注,最终构建包含3265张图像的数据集,并划分为训练集(2612张)、验证集(327张)和测试集(326张)。

3.2.2模型训练步骤

(1)在项目目录创建 datasets 文件夹,存放训练集、验证集和测试集图像数据。

(2)创建 data.yaml 配置文件,存储数据集路径及损伤类别信息,如图5所示。

图5 data.yaml 具体内容

Fig.5 data.yaml specifics

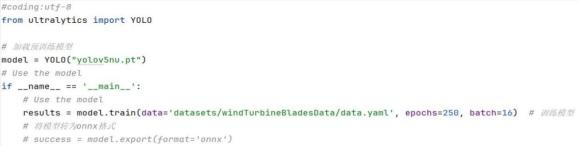

(3)执行 train.py 启动训练

代码如图6所示:

图6 模型训练代码

Fig.6 Model training code

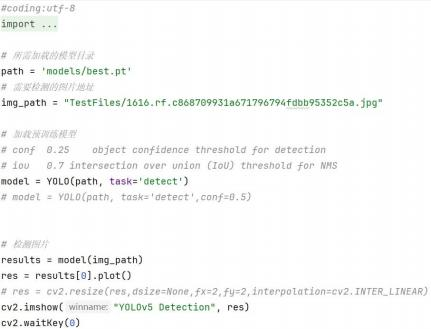

3.2.3训练结果

模型训练后于runs/train/weights生成最佳权重文件best.pt,记录模型峰值参数;推理阶段可调用该文件对新数据进行目标检测与预测,识别代码如图7所示,实现训练成果部署。

图7 图片识别代码

Fig.7 Image recognition code

3.2.4训练结果评估

本次模型训练结果的PR曲线如图8所示。mAP(平均精度均值)通过计算 Precision-Recall 曲线下面积衡量模型性能, 本文模型取得了mAP@0.5=0.739的成绩,展现了良好的目标检测能力。

图8 PR曲线

Fig.8 PR curves

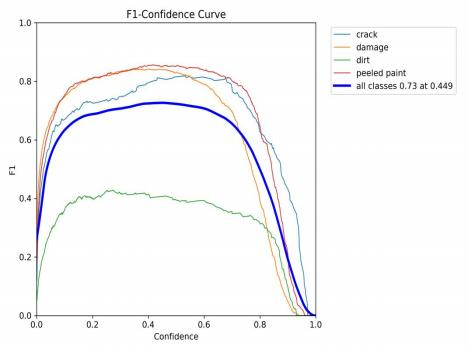

F1分数[12]是机器学习中衡量分类模型性能的重要指标,F1分数曲线如图9所示,置信度阈值设为0.449时模型平均F1分数达0.73,反映模型对关键损伤类型如裂纹识别效果优异,但污垢因视觉相似性易混淆。

图9 F1 曲线

Fig.9 F1 curves

混淆矩阵[13]是机器学习中的核心评估工具,本设计的混淆矩阵如图10所示,可以看出Peeling Paint的正确预测率为 90%,Damage的正确预测率为88%,Crack的正确预测率为81%,具有较高的正确预测率。

图10 混淆矩阵

Fig.10 Confusion matrix

在YOLOv5系列模型对比实验中,通过分析正确预测率与检测精度(mAP),如表4所示:YOLOv5s模型在检测精度与速度上均优于其他同系列模型,兼顾精度与效率。

表4 不同模型检测结果对比

Tab.4 Comparison of detection results of different models

|

算法 |

crack |

damage |

Peeling Paint |

mAP |

|

Yolov5s |

81% |

88% |

90% |

0.739 |

|

Yolov5l |

75% |

85% |

81% |

0.715 |

|

Yolov5m |

75% |

86% |

87% |

0.737 |

|

Yolov5n |

77% |

85% |

84% |

0.727 |

4 叶片损伤在线检测分析

4.1系统调试

采用仿真技术构建叶片损伤检测系统,经多场景工况验证:系统在复杂环境中运行稳定,损伤识别准确率及可靠性均达预期,多数典型工况下保持高精度监测能力,证实具备工程应用潜力。

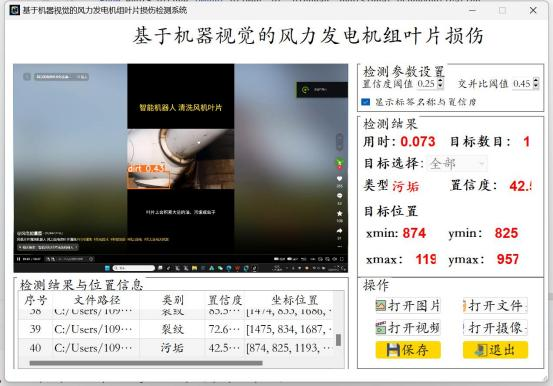

4.2软件主要功能介绍及效果演示

4.2.1 软件功能介绍

(1)支持裂缝、损坏、污垢、油漆剥落四类损伤检测。

(2)可检测图片、视频、摄像头输入,并支持图片批量处理。

(3)实时显示损伤区域、类别、置信度、用时、目标数。

4.2.2 效果演示

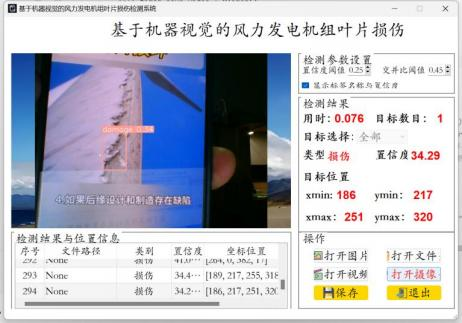

(1)图片检测演示

如图11所示:

图11 图片检测效果

Fig.11 Image detection effect

(2)视频检测演示

点击打开视频,选择需要检测的视频,会在主页面中自动播放视频,并且实时对视频中存在的损伤进行检测,检测效果如图12所示。

图12 视频检测效果

Fig.12 Video Detection Effect

(3)摄像头检测演示

点击打开摄像头,可以通过电脑摄像头进行实时监测,检测效果如图13所示。

图13 摄像头检测效果

Fig.13 The camera detects the effect

5 结论

在全球能源结构朝着清洁化方向加速转型的大背景下,风力发电身为可再生 能源的关键支撑部分,其设备的运维效率以及安全性已然成为了整个行业所重点 关注的内容,此项研究主要围绕风力发电机组叶片损伤检测这个核心主题展开, 构建了一套借助机器视觉的 YOLOv5算法的智能化检测系统,经过技术方面的创新以及工程化的实践,达成了叶片损伤的高效且精准的识别,为风电运维的数字化转型给出了切实可行的解决办法,具备推广和应用价值。