钢铁行业极致能效工程的探索与实践

王洪 邓承龙 张永文 葛小波 徐吉利

(攀钢集团西昌钢钒有限公司)

摘要:本文针对钢铁工业典型的流程制造工业具有生产工艺复杂、多工序流程耦合关联等典型特征,系统探索极致能效工程的发展现状、关键技术、面临挑战及未来路径。西昌钢钒有限公司在极致能效工程方面的探索主要是通过AI大模型、智能燃烧优化、能源管理系统创新等关键技术,实现能效大幅提升8%的目标,降低生产成本并减少碳排放,对同行业能源低碳管理具有较强的借鉴作用。

关键词:钢铁工业;极致能效;人工智能;节能降耗;数字化转型

1 引言

在"双碳"目标背景下,推行极致能效工程已成为钢铁行业绿色转型的必然选择。钢铁行业作为国民经济的基础产业,其生产流程复杂、工序繁多,涵盖焦化、烧结、炼铁、炼钢、轧钢等多个环节,每个环节都存在巨大的节能潜力。

极致能效工程关键在于通过系统化、智能化的手段,深入挖掘生产全流程的节能潜力,实现能源利用效率的极限提升,从单一技术应用向集成解决方案转变。本文基于钢铁行业极致能效工程的发展实践,西昌钢钒有限公司(以下简称公司)通过技术路径的探索与实践,为行业深入推进节能降耗提供参考和借鉴。

2 极致能效工程的发展现状

近年来,我国钢铁行业在极致能效工程方面取得了显著进展,主要钢铁企业通过技术引进和自主创新,实施了一系列节能改造项目,能效水平持续提升。从政策层面看,国家相关部门相继出台了《关于促进钢铁工业高质量发展的指导意见》、《工业能效提升计划》等政策文件,明确提出了到2025年,钢铁行业能效达到国际先进水平,高端产品供给能力大幅提升,碳排放强度明显下降等目标。从企业实践看,头部钢铁企业通过智能制造、流程优化和前沿技术探索,不断挖掘节能潜力,形成了多种高效节能模式。

实施极致能效是钢铁行业效率提升的有效手段、绿色转型的必然选择、提升竞争力的重要途径。《钢铁行业能效标杆三年行动方案》提出要通过钢铁行业“双碳最佳实践能效标杆示范厂”培育,引导钢铁企业全面对标找差距,鼓励钢铁行业建设智慧能源集中管理系统,实现供电、发电、燃气、蒸汽、供水、氧氮氩、压缩空气等能源系统的数字化管理,逐步形成以系统高效、经济运行为基础,以系统节能降耗为目标,协同推进物质流与能量流网络的动态调控,全面驱动钢铁能源的数字化、智能化建设。

3 极致能效工程的关键技术

极致能效工程的成功实施离不开一系列关键技术的支撑,从目前实践来看,人工智能技术、能源管理系统优化技术和工艺与装备创新技术是推动钢铁行业能效提升的三大核心技术。

3.1 人工智能与大数据技术

AI大模型通过深度融合钢铁生产大数据与专家经验,实现了生产过程的智能优化控制。

表1 钢铁行业数字化和智能化技术应用效果

|

主要功能 |

应用效果 |

实施难度 |

推广价值 |

|

|

AI大模型 |

参数优化、故障预测、质量控制 |

能效提升3-15%,故障率降低30% |

高 |

高 |

|

数字孪生系统 |

过程模拟、远程监控、优化控制 |

提高生产效率,降低能耗 |

高 |

中高 |

|

智能传感器 |

数据采集、状态监测 |

实时监控设备状态,为优化提供数据支撑 |

中 |

高 |

|

能源管理系统 |

能源计划、调度、统计、分析 |

实现系统节能,提高能源利用效率 |

中高 |

高 |

|

智能装备 |

自动化操作、精准控制 |

提高工作效率,降低人工成本 |

中高 |

高 |

|

数据采集及监控系统 |

调度、能源平衡等功能的数据库管理、系统管理 |

提升能源平衡及生产效率提升 |

中高 |

高 |

3.2 能源管理统优化技术

能源管理系统优化是极致能效工程的核心内容。能源管理系统通过引入系统思维和全局优化理念,实现了能源流的全面监控和优化调度,实现信息互通,整体管理,协同调度,促进生产管理模式的优化和创新,提高管理水平和效率。

3.3 工艺与装备创新技术

近年来,钢铁行业在工艺与装备创新技术方面取得了显著进展,为节能降耗提供了有力支撑。新建能源管理系统不仅将能源生产、管理、输送、消耗高效融合,同时将各主工艺单元与能源生产、消耗相关的数据、信息纳入系统,实现信息互通,整体管理,协同调度,促进生产管理模式的优化和创新,提高管理水平和效率。

4 极致能效工程面临的挑战

尽管钢铁行业在极致能效方面取得了显著进展,但在进一步推广和实施过程中仍面临诸多挑战,这些挑战主要体现在技术、经济和管理三个层面。

4.1 技术层面的挑战

从技术层面看,钢铁行业推行极致能效工程面临的主要挑战包括:系统复杂性高、技术集成难度大、数据孤岛现象严重。钢铁生产过程是一个复杂的系统过程,工序多、设备杂、能耗环节多,各系统之间相互影响,难以通过单一技术手段实现整体能效提升。此外,钢铁企业多年建设过程中形成的多种异构系统,数据标准不统一,系统接口复杂,导致数据孤岛现象严重,难以实现数据的互联互通和深度融合,制约了基于大数据的节能技术的应用效果。

4.2 经济层面的挑战

从经济层面看,初始投资高昂、投资回报不确定性大、资金短缺是钢铁企业推行极致能效工程面临的主要障碍。先进的节能技术和装备往往需要大量的初始投资,如AI大模型、能源管理系统等,虽然这些技术和装备能够带来长期的节能效益,但由于投资回收期较长,在当前经济下行、钢铁企业盈利空间收窄的背景下,许多企业特别是中小企业投资意愿不强。此外,节能效益的不确定性也增加了企业的投资风险。一些节能技术在实际应用中的效果可能低于预期,或者受到生产条件、原料特性等多种因素的影响,导致节能效益不稳定,进一步加剧了企业的投资顾虑。

4.3 管理与政策层面的挑战

从管理与政策层面看,钢铁行业推行极致能效工程面临标准体系不完善、人才短缺、政策支持不足等挑战。尽管钢铁行业正在加速推动"AI+钢铁"相关标准制定工作,但整体来看,尚未形成完善的标准体系。此外,极致能效工程需要既懂钢铁工艺又熟悉信息技术的复合型人才,而当前钢铁行业这类人才严重短缺。同时,许多钢铁企业对极致能效工程的认识不足,仍停留在简单的节能技术改造层面,缺乏系统思维和全局观念,也制约了极致能效工程的效果。

5 西昌钢钒极致能效工程的探索与应用

5.1主要目的

(1)实现能源消耗全流程、全工序的协调平衡,达到企业能源流、制造流和价值流的三流合一,提升能源管理效率。

(2)支撑系统性节能降耗管理,满足“双碳最佳实践能效标杆示范工厂”对能源信息化系统的要求。

(3)为未来建设西昌钢钒能源集中远程操作控制中心奠定数据决策基础。

5.2主要内容

(1)建设能源数据平台和高级智能应用平台,构建西昌钢钒能源数据中心,建立能源管理信息系统基础平台。

(2)实现能源系统实时监视与优化调度,构建实时监视画面,支撑能源调度工作,辅助调度人员实时掌握能源系统运行情况。实现能源潮流的实时监视、合理分配和运行方式优化,确保设备安全稳定运行。

(3)提升能源管理效率,实现“数出一处,量出一门”,能源报表生成周期由每月缩短至每日,推动节能减排工作开展。

(4)提供高质量数据支撑服务,利用自主可控技术,集成10+个周边系统,采集能动范围内45套PLC/DCS数据,整合8个生产单元(焦化、烧结、球团、高炉、炼钢、热轧、冷轧、能动)的能源及相关数据;公司一二级电力计量点425个、一二级动力计量点517个、一二级物资计量点39处及部分三级计量数据、工艺参数、设备参数等能源数据信息进行数据预处理,实现能源数据集中管理,最终形成公司能源数据中心,为能源管理和能源分析提供数据支撑。

(5)加强生产协同与信息互通,将各主工艺单元与能源产生、消耗相关的数据纳入能源管理平台,实现信息互通、整体管控、协同调度,完善节能倒逼机制。支撑“双碳最佳实践能效标杆示范厂”创建。

5.3能源系统数据架构图

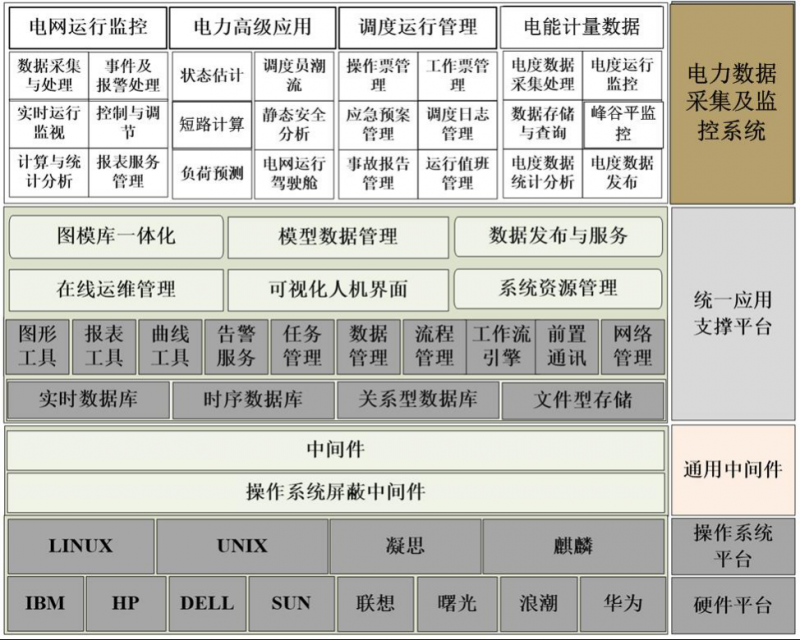

图1 西昌钢钒能源数据采集机监控软件架构

公司能源数据架构包含数据层、基础软件层、应用层,项目服务器和相关平台软件满足自主可控要求。数据采集及监控系统的软件体系架构分为硬件平台、操作系统平台、通用中间件、统一应用支撑平台和应用层的数据采集及监控系统。系统遵循国际标准,采用开放式体系结构,能支持多种硬件混合平台,支持多种通用的商用数据库,支持异构环境,所有功能模块之间的接口标准应统一,方便的实现与其它系统间的接口。

5.4实施效果

公司通过极致能效工程的探索与实践,先后参与制定《高端制造企业数字化成熟度评价导则》、《CISA 362-2024钢铁行业智能工厂评价导则》等4项国家行业团体标准。2023年11月四川省首家通过钢铁行业全流程超低排放认证的企业,2024年11月获评国家工信部《卓越级智能工厂》,2025年6月通过《两化融合AAA级管理体系》认证。通过极致能效工程的探索与实践,公司整体节能效果显著,实施前后对比实现了节能8%的目标,降低成本3650余万元/年。

公司坚持低碳化、智能化、标准化的发展方向,通过技术创新、管理优化和政策支持协同推进极致能效工程实现了绿色低碳转型,在探索与实践的过程中取得了一定经验,为构建绿色低碳的钢铁工业体系具有较强借鉴和推广价值。

表2 西昌钢钒公司主要极致能效技术应用情况

|

技术类型 |

应用场景 |

应用工序 |

节能效果 |

经济效益 |

|

热风炉智能燃烧优化 |

高炉热风炉 |

炼铁工序 |

年节电474万度 减少碳排放77.95吨,煤气消耗降低3%以上,保温期煤气用量降低50% |

|

|

烟气再循环系统优化 |

200吨顶底复吹专利 |

炼钢工序 |

煤气消耗降低3%,氧化烧损减少0.05% 年降本超千万元电耗降低20%-30% |

500万元/年 |

|

空压站节能改造 |

公司空压机站 |

能源动力工序 |

改造为零气耗干燥器,每台有气耗干燥器可减少产品气量放散大约1200Nm3/h-1500Nm3/h,按1350Nm3/h计算,全年可减少1.19×108Nm3产品气放散 |

855万元/年 |

|

高耗能电机节电优化 |

各生产单元 |

炼铁、炼钢、板材、能动 |

将不满足节能降耗、运行效率低下的电机全部升级为2级及以上能效等级电机,共计约3400台套,每年节约电能约1280万kWh |

560万元/年 |

|

主抽风机改变频节电改造 |

烧结机主抽风系统 |

炼铁工序 |

烧结主抽节电率为12%。每年生产过程中可节约电耗1178.208万kWh |

500万元/年 |

|

蒸汽蓄热器改造 |

炼钢生产工艺 |

炼钢工序 |

蒸汽回收后, RH轻重处理可全用自产蒸汽,可减少用能动蒸汽36000t/年 |

486万元/年 |

6 极致能效工程的前景展望

6.1 智能制造的广泛应用

智能制造是钢铁行业推行极致能效工程的重要抓手,公司打造的"8+2+1"智能制造架构,全面推动了企业资源管理(ERP)、生产管理与执行(MES)、能源管理等八类系统,工艺大数据、业务大数据两个大数据池及一批人工智能应用装备的落地执行,这一架构通过数据驱动实现了生产过程的精准控制和优化,大大提高了能源利用效率。

6.2 前沿技术探索与示范

除了成熟技术的推广应用,钢铁企业还在积极探索前沿节能技术,为极致能效工程积累经验。攀钢参与申报的国家重点研发项目"铁矿石光伏能源柔性电解制铁基础研究",突破了传统高炉炼铁技术的高能耗瓶颈,为钢铁行业绿色转型提供关键技术支撑。该项目围绕铁矿石高效电解、铁离子迁移与强化、杂质赋存及分离等核心任务展开,构建起"光—电—冶"一体化集成系统,为钒钛磁铁矿绿色冶炼提供颠覆性解决方案,这些新技术的应用,为钢铁行业极致能效工程开辟了新的路径。

6.3 低碳化与智能化深度融合

未来五年,钢铁行业低碳转型将突破单一技术应用范畴,进入“全链条数字化管控 + 价值化运营” 的新阶段,构建 “碳足迹追溯 - 碳交易定价 - 碳技术输出” 的完整低碳体系成为核心目标。这一体系的落地,需以智能化技术为底层支撑,实现碳排放从 “模糊统计” 向 “精准核算”、从 “被动减排” 向 “主动创效” 的转变。

参考文献

[1] 姜维, 张永杰, 李海峰. 中国钢铁极致能效降碳实践与基础研究[J]. 钢铁, 2024, 59(9): 2-12

[2] 郦秀萍,周继程,钢铁工业节能进展和技术路径分析,《钢铁》,2020,55(10), 1-9

[3] 张春霞,上官方钦,郦秀萍,中国钢铁工业节能减排现状及发展趋势,《钢铁》2020, 46(3), 1-8

[4] 蔡九菊,董辉,刘永才,轧钢加热炉节能技术综述,《工业加热》,2021,41(1), 1-5