孟庆忠1 刘尊平1 刘晨1,2

(1孟氏锅炉(北京)有限公司;2斯普瑞喷雾系统(上海)有限公司)

摘要 针对传统钙法的能耗高、水耗高、高碳排放、易结垢等问题,我们开发的新型钙法脱硫可以节电75%、节省脱硫石灰75%,不产生脱硫废水,系统不结垢维修量少,本文介绍新型钙法脱硫技术的原理和应用实践案例。

关键词:燃煤烟气;新钙法脱硫

1 概述

烟气脱硫是烟气超低排放必须完成的目标之一,脱硫技术有干法、半干法、 湿法三大类两百多种,石灰石膏法脱硫是我国电厂等行业最广泛采用的脱硫技术,优点包括脱硫效率高、脱硫剂成本低、脱硫产物为石膏可以再利用。通过分析与观察,传统脱硫技术普遍存在以下问题:

1、脱硫浆液PH值低时二氧化硫指标不稳定,PH值高时易结垢堵塞,维修维护成本高;

2、脱硫设备耗电量高:为保证超低,脱硫气液比必须足够大,因为脱硫产物反复在脱硫塔中循环,降低了浆液的捕硫能力;

3、石灰(石)消耗高:因为脱硫剂与脱硫产物分不开,外排石膏中含有没反应完的脱硫剂,导致脱硫剂利用率低,浪费严重;

4、石灰石膏法脱硫设备系统复杂,占地面积大,一次性投资高;

5、由于结垢频繁,导致维修维护不方便,且维修维护成本高;

6、湿法脱硫会产生一定量的脱硫废水,处理难度大,处理设施投资成本都高。

2 新钙法工艺原理

针对传统钙法存在的问题,我们开发了新型钙法脱硫,已申请国家发明专利,并有多个实际应用案例。新型钙法的技术原理:采用全溶解无固体的脱硫剂,通过降低脱硫溶液的表面张力,利用相似相溶原理,使二氧化硫大容量高效溶解于溶液中,采用塔内捕硫、塔外固硫的方式,使脱硫后含有亚硫酸根和硫酸根的溶液进入反应罐与改性后的固硫浆液充分发生复分解化学反应,亚硫酸钙通过氧化生成硫酸钙(石膏)沉淀,由压滤机设备将石膏分离出来,清水返回脱硫池循环。 新钙法脱硫仍然保留用石灰固硫,对用户的脱硫物料管理改变最少。

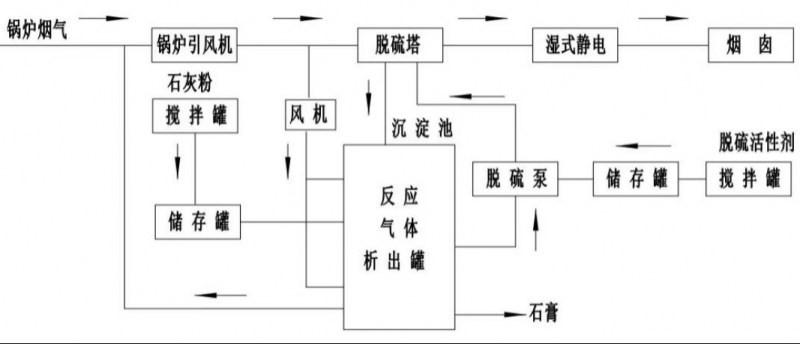

烟气新型钙法脱硫技术的原理如图1所示。

图1 烟气新型钙法脱硫技术原理与工艺

新钙法烟气脱硫工艺说明如下:

如图所示,锅炉烟气经引风机进入脱硫塔,在塔内对含硫烟气进行脱硫,脱硫后的烟气经过湿电等处理后,经烟囱排放到大气中。

根据用户的条件,本着易得、低成本的原则,可以选择多种脱硫剂及其组合,包括氢氧化钠、碳酸氢钠、碳酸钠、硫酸铵、硫酸氢铵、碳酸铵、碳酸氢铵等,加入化学反应促进剂后配制成脱硫剂。脱硫剂加水搅拌均匀成脱硫液。在脱硫塔内脱硫液与含硫烟气反应,生成的脱硫完成液排出脱硫塔、进入再生反应装置,生成脱硫活性剂和硫酸钙、亚硫酸钙。析出的脱硫活性剂循环利用。

制备好的石灰浆液,按设定比例进入反应罐,从而使得再生反应浆液与脱硫塔排出的含有硫酸根和亚硫酸根离子的脱硫完成液进行充分反应,将硫固化排出。

新型钙法脱硫技术主要特点:

1.塔内为纯溶液循环吸收,溶液的PH值不受限制、吸收容量大、快速高效,外排烟气二氧化硫浓度长期稳定在个位数~1mg/m3,可以高效脱除亚流酸盐,而且还有20%的脱硝作用,有利于低投入、低成本实现超低排放;

2.节电75%:脱硫气液比只需3-5,而传统钙法12-18,脱硫循环泵电耗只有传统钙法的三分之一;

3.通过与烟气余热深度回收利用技术结合,外排烟气温度可以降低到50、甚至30°C,具有节水、四季无白、回收余热节能效果;

4.节省石灰75%:塔外固硫石灰利用率提高,相同脱硫量的前提下,石灰用量只有传统钙法的三分之一;

5.由于采用纯溶液循环,彻底解决了设备的结垢堵塞、脱硫塔挂壁、循环泵磨损问题;

6.不产生脱硫废水,因为采用纯溶液循环、固硫过程能固化氯离子。

3 运行效果

新型钙法脱硫做为气化循环流化高效燃煤锅炉的配套技术,已经被列为生态环保部、河北省生态环境厅、三河市政府等政府部门燃煤烟气深度净化升级改造推荐选用技术,成功应用于供热燃煤锅炉、工业锅炉烟气超低排放改造,正在向煤电、钢铁、垃圾焚烧等行业推广,不仅适合湿法改造,也可以用于干法、半干法解决脱硫灰、烟气水分、低温余热极限回收利用。

以一台 100 吨燃煤锅炉超低排放改造为例,用户采用新型钙法与传统钙法相比,主要效果如下:

1.确保超低、近零排放,还同步实现除尘、脱硝、脱白、烟气余热利用;

2.节电:采用传统石灰石膏法脱硫,脱硫塔内需布置四层喷淋,脱硫水泵扬程25米、每一层需600方水量,水泵功率110千瓦,四层总功率 一般在450KW以上,而采用新型钙法脱硫技术,脱硫水泵总功率不足100KW,日耗电量1800度;

3.节省石灰:传统钙法日耗脱硫石灰3~5吨,新钙法制需脱硫剂石灰约1吨左右。

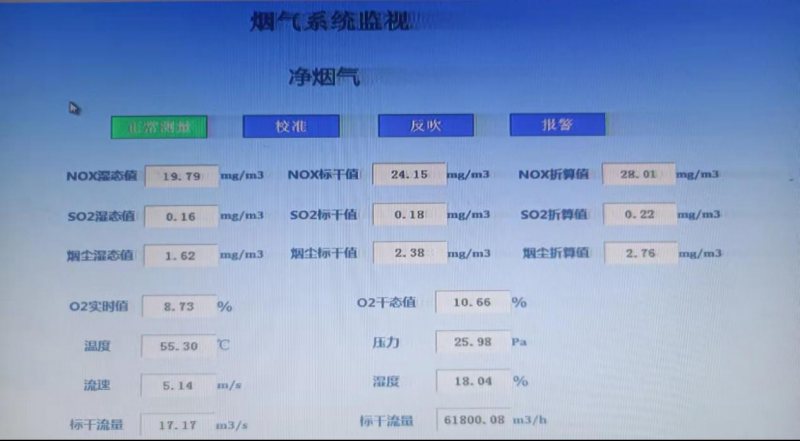

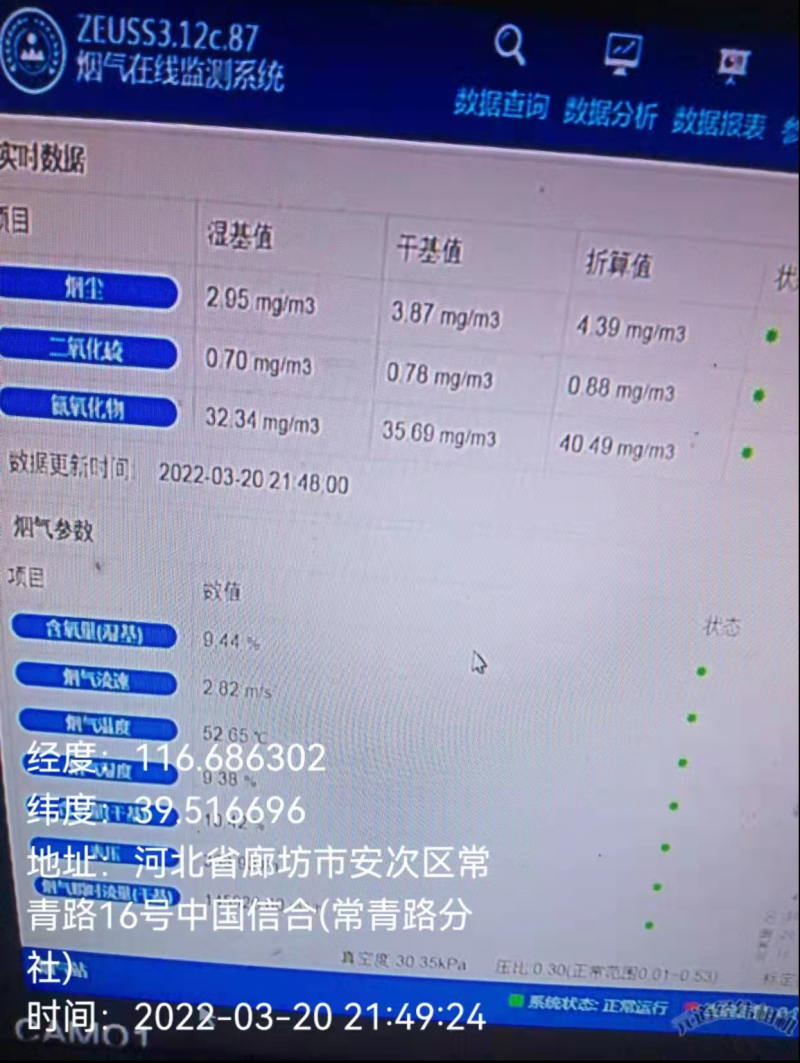

新型钙法的运行结果表明,SO2排放优于天然气锅炉,燃煤锅炉和燃气锅炉在污染物排放中,数值没有差异,均已达到超低排放要求以下。2021年底,北京附近河北省某地方政府领导指示要求,对燃煤锅炉进行新型钙法脱硫技术升级改造工程,必须在冬奥会开幕之前完成,时间紧,任务重,又是春节前人力、资源匮发之际,我们调动一切因素,克服困难,保质保量完成了任务,改造后脱硫运行稳定,实际上二氧化硫指标长时间控制在~1mg/M3以下,以下是廊坊地区两家热力公司的大气治理二氧化硫在线监测数据截图。

图2 A供热公司燃煤烟气脱硫采用新钙法改造后实测数据

图3 B供热公司燃煤烟气脱硫采用新钙法改造后实测数据

4 升级提高

新型钙法烟气脱硫技术可以确保燃煤烟气低投入、低成本超低近零排放,为了同步满足国家超低和低碳排放的要求,需要进行升级提高:

4.1 低碳排放改造

我国每年二氧化碳排放总量~100亿吨,燃煤是最大的碳排放源,采用新能源、末断捕碳固碳都需要时间和大量的投入,相比之下,节能是最重要最现实的减少碳排放途径。新型钙法烟气脱硫节电、节水、节省石灰、减少维修量都可以间接减少二氧化碳排放量,进一步通过烟气循环利用,可以低成本缓解或彻底解决燃煤烟气中二噁英等低浓度有机污染物VOCs和二氧化碳排放问题。

4.2 低温烟气余热极限回收利用

进入脱硫系统的烟气温度~130°C、脱硫后湿烟气温度虽然低,但还含有一定量低温余热,主要是潜热。

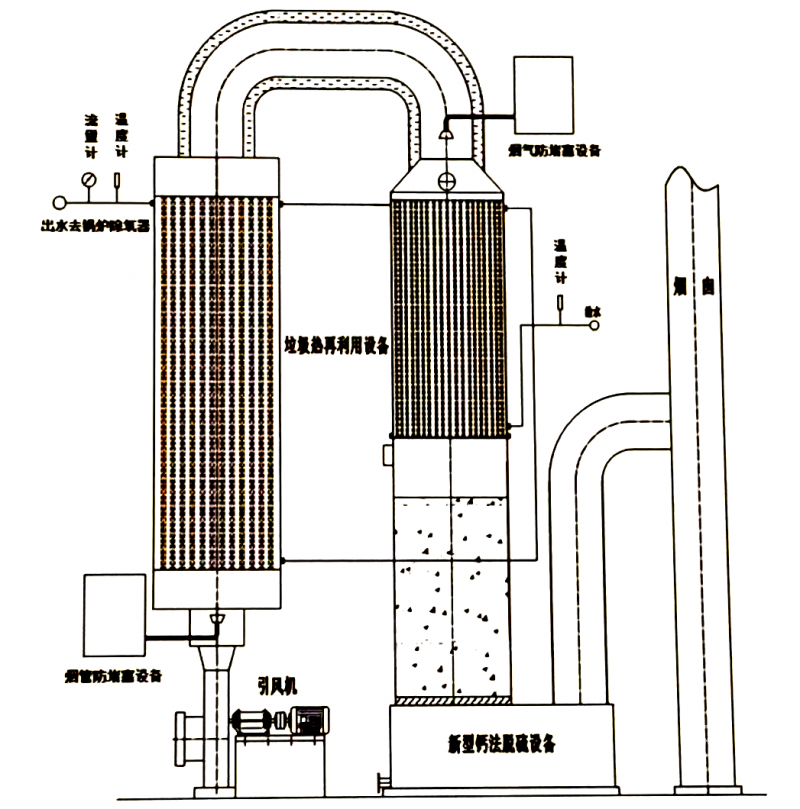

图4 烟气低温余热极限回收利用

通过采用如图4所示的烟气低温余热换热器,将烟气余热回收到50°C进入脱硫喷淋,再通过脱硫循环液余热回收,将烟气余热回收到25°C,一方面减少脱硫水蒸发量,并回收燃煤所带水分节水,二是极限回收利用烟气余热,具有节煤效益,三是实现外排烟气四季无白,减少溶解性颗粒物CPM排放量,有利于减少区域性PM2.5雾霾污染。

4.3 降低脱硝成本

随着炉内脱硝和固体脱硝技术的成熟应用,首选炉内干法脱硝+滤筒/颗粒层除尘脱硝一体化,末端采用氧化脱硝保底,减少SCR脱硝的阻力损失,脱硝除尘设备合二为一减少设备占地面积。

5 结论与建议

1.新型钙法脱硫技术针对传统钙法脱硫系统改造,技术可行,改造量少,实施容易,不仅适合各种湿法脱硫改造,也可以用于半干法、干法脱硫节能减碳为目的的改造

2.新型改造脱硫改造传统钙法,节电75%、节水50%、节石灰75%、不需要处理脱硫废水,具有明显的降低运行成本和节能低碳效益

3.新型钙法进一步升级改进,有望实现燃煤不排碳、甚至不排烟,彻底解决燃煤导致的水蒸汽、CPM可凝结颗粒物、二噁英类有机污染物VOCs、重金属污染物等新污染物和二氧化碳排放难题,燃煤排烟比烧天然气排烟还干净,为企业、国家缓解能源结构调整矛盾和早日实现双碳目标开辟新的技术途径。