方桂平

(福建省东锅节能科技有限公司)

摘 要:针对钢铁行业回收余热余能发电技术存在余热回收机组分散、 余热资源回收利用率不高、 转炉蒸汽放散和余热发电机组效率低的问题。文章提出了从钢铁厂全局的角度考虑能量回收,利用煤气燃烧的高位热能带动回收余热的中低位热能进行协同发电,以提高热功转换效率的解决方案,即用一台高参数高效背压机组与一台大功率次中压高温冷凝机组实现了全厂余能余热回收发电的目的,取消饱和蒸汽发电机组,整合低参数余热发电机组,将钢铁厂余能余热发电效率提高6.7%,使钢铁行业余能余热发电水平提高到一个新的高度。

关键词:钢铁行业;余能;余热;协同发电

我国钢铁行业消耗了全社会总能耗的 10%左右,占比很高。同时,在钢铁生产过程中,有大量的余热余能产生。目前钢铁行业余能 (高炉煤气、 转炉煤气及焦炉煤气) 回收发电做到超高压高温 (或超高压超高温) 的初参数,热功转换效率已提高到一个新的水平, 但是烧结余热发电等还存在蒸汽初参数低、 过热度低和发电效率普遍较低问题,特别是转炉与轧钢加热炉产出的是饱和蒸汽,利用饱和蒸汽机组发电,发电效率极低且机组可靠性差。

烧结、 球团、 炼铁、 转炉、 电炉、 焦化及轧钢工序均存在一定的余热资源,传统余热回收发电都是站在各工序的角度考虑回收,以确定回收蒸汽的温度及压力,由于这些工序余热资源均属于中低温余热,其余热回收发电装置分散且低效,甚至迫不得以采用饱和蒸汽机组发电。

1 余能余热发电现状

1.1 余热发电现状

钢铁行业总用能约 70% 会转化成二次能源(包括副产煤气),有 30% 左右的二次能源没有得到充分回收利用, 其中烟气显热回收率仅为14.92%,发电效率普遍不高[1]。 提高钢铁行业余能余热发电水平对行业的节能降耗及国家能源安全都有重大意义。

1.1.1 烧结余热发电

烧结余热回收利用途径,一是将烧结机后部较高温度的废气送入烧结余热锅炉,产生一次过热蒸汽用于发电,烧结烟气含硫,余热锅炉排烟温度应控制在烟气露点温度以上, 因此锅炉为单压系统。二是烧结矿在带冷机或环冷机冷却过程中,由底部鼓入的冷风在穿过烧结矿层时被加热,成为中温废气,将这些中温的废气通过引风机引入冷却机余热锅炉。由于冷却机冷却废气较为干净,该余热锅炉为双压系统,最大化吸收余热,将烧结余热锅炉与冷却机余热锅炉产生的一次过热蒸汽一并送入汽轮机,并将冷却机余热锅炉产生的低压过热蒸汽补入汽轮机做功发电, 目前烧结余热发电一次蒸汽都采用 2.0MPa以下的 参数, 补汽压力均为0.25-0.5MPa,发电汽耗率约 6kg / kWh。

1.1.2 饱和蒸汽发电

饱和蒸汽由转炉汽化烟道和轧钢加热炉产生,前者占比较高。转炉的冶炼周期性决定了转炉汽化烟道产生的饱和蒸汽具有很强的周期波动性,即使后面装置蒸汽蓄热器进行削峰补谷,蒸汽的波动性也只有所改善,并不能消除,因此饱和蒸汽发电汽轮机始终在变工况下运行。

1.1.3其它余热发电

除了烧结、转炉余热和加热炉余热发电外,球团、炼铁、电炉和焦化工序等都有余热资源,在现有的余热发电理念下,或是因为余热品位低无法回收发电,或是与烧结工序一样独立发电。

1.1.4煤气发电现状

煤气发电经历了中温中压→次高温次高压→ 高温高压的初参数逐步提升过程,目前主流的是高温超高压中间一次再热机组,发电汽耗率约3.1kg/kWh,高炉煤气耗率约 3m3 / kWh,大大提高了煤气发电的能源利用效率。

2 存在问题

2.1 余热回收机组分散

烧结、 球团、 炼铁、 转炉、 电炉、 焦化及轧钢工序均存在一定的余热资源, 目前余热回收发电均是在各工序工段内部考虑,根据工段内部余热资源的量及品位确定回收蒸汽的温度及压力,送入低参数汽轮机组做功发电。

分工段独立考虑带来的问题: 一是机组规模小、 台数多、 参数低。二是 300℃ 以下低品位余热资源即使量大,因为品位低而没法发电。三是分散布置造成占用较多的土地资源及需要较高的运行成本。

2.2 余热资源回收利用率不高

目前我国生产1t 钢产生的余能余热资源量为8 ~ 9GJ[2] 。国内钢铁行业高温余热和中温余热资源利用率分别为44% 、30% ,而低温余热资源利用率仅为0.6%[3]。大量的低温余热未利用,如热风炉废气、石灰窑烟气等,由于温度较低,不能充分利用于发电,造成了余热资源的浪费。

2.3 转炉蒸汽放散

由于转炉冶炼周期的间歇性,汽化烟道的产汽量波动较大,即便采用蓄热器仍难于保持蒸汽稳定,所以经常出现蒸汽放散的现象,不仅造成能源的浪费,而且造成热污染和噪音污染。

2.4 余热发电机组效率低

蒸汽过热度低,烧结余热发电效率偏低, 转炉及轧钢加热炉只能产生饱和蒸汽,送入饱和蒸汽机组发电,发电效率更低,且汽蚀问题造成运行故障率高。

3 解决方案

3.1总体思路

利用煤气发电高温超高压锅炉这一高位热源,将各工序余热回收的低过热度蒸汽与饱和蒸汽进行再热,进一步提高蒸汽过热度,提升余热回收蒸汽品位,实现高品位与低品位协同发电的目标。

3.2 锅炉方案

燃气锅炉参数采用高温超高压,主蒸汽压力13.7MPa,温度 540 ℃,再热器出口蒸汽压力2.4MPa,温度538 ℃ 。

3.3 机组方案

将煤气发电高温超高压中间一次再热机组高压缸与低压缸分开,高压缸成为一台高排汽压力背压机组,高温超高压新蒸汽首先通过背压机做功发电,背压机排汽与各工序余热回收蒸汽汇集后一并进入超高压锅炉进行再热,再热蒸汽送入低参数凝汽 (或抽凝) 机组做功发电。

3.4 再热参数

当在燃气锅炉主蒸汽参数13.MPa7、540℃时,选定再热冷段蒸汽参数2.5MPa、310℃,再热热段蒸汽参数 2.4MPa、538℃。

4 方案热经济性分析

4.1 背压机

现有高温超高压中间一次再热机组为冲动式汽轮机,额定转速为 3000r/ min,高压缸效率为75% , 再热冷段蒸汽参数2.5MPa,再热热段蒸汽参数 2.4MPa、538℃。

新型余能余热发电技术装置的背压机采用反动式汽轮机,可以提高汽轮机内效率,降低背压机排汽温度,反动式汽轮机的内效率与冲动式汽轮机相比可提高 8% ~ 10% ,达到83% 以上的热效率。

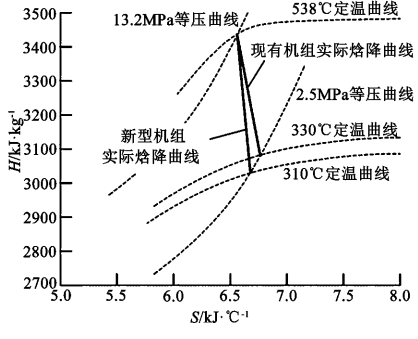

高压缸与低压缸分开成为一台独立的背压机后,可以采用效率更高的高转速反动式汽轮机,将排汽温度降至310 ℃ ,比高压缸排汽温度降低20 ℃,绝热等熵实际焓降线在焓熵图上左移,发电量提高 (见图 1),计算可知每吨蒸汽增加发电量 12kWh。

图1 冲动式与反动式机组实验焓降比较

4.2 饱和蒸汽

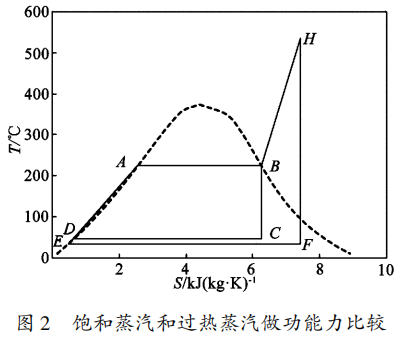

新型余能余热发电技术将转炉及轧钢加热炉产生的饱和蒸汽过热到538 ℃ ,原来饱和蒸汽发电汽耗约为10kg / kWh,过热到 538 ℃ 后发电汽耗降至5kg / kWh,做功能力对比见图 2 所示, 饱和蒸汽做功能力为 A - B -C - D - A 区域面积,过热蒸汽做功能力为 A - B - H - F - E - A 区域面积, 两者对比分析可知过热蒸汽做功能力有很大提升,其相应热功转换效率提高了近一倍。

5 经济效益分析

5.1 基础数据

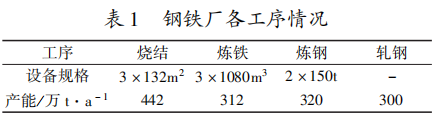

以年产300 万 t钢铁联合企业为例, 含烧结、 炼铁、 炼钢、 轧钢工序,不含焦化工序,具体见表1。

5.2 常规余能余热发电

传统余能余热发电一般分为: 煤气发电、 烧结余热发电、 饱和蒸汽余热发电,根据年产 300万 t 钢铁产能, 富余煤气折合高炉煤气 23.6万m3 / h,其中煤气发电装机 80MW,烧结余热发电装机9MW,饱和蒸汽余热发电装机 6MW,总装机容量为 95MW。

5.3 新型余能余热发电方案

将钢铁厂的余能余热资源整合,采用2 套汽轮发电机组,一台背压机和一台凝汽机,其中,背压机采用反动式汽轮机,装机容量为25MW,凝汽机组装机容量为80MW,总装机容量为105MW。

5.4 两个方案对比结论

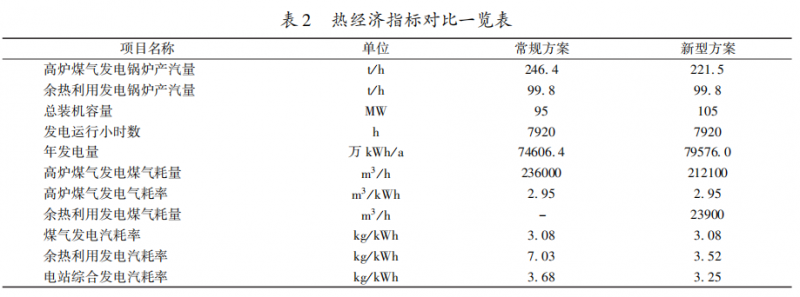

根据两种方案计算,热经济指标对比见表2。

(1) 背压汽轮机采用高效率的反动式背压机,发电功率有较大提高,同样进汽量的情况下,可多发电约 10%。

(2) 烧结工序 (包括球团、 白灰窑等工序) 回收的低过热度蒸汽, 以及转炉及轧钢各工序回收的饱和蒸汽, 经再热后,发电汽耗大为降低,余热利用的发电汽耗率由 7.03kg/kWh降到3.52kg/kWh。方案仅对目前利用的余热资源进行对比,另外还可回收其它工序未利用的余热资源,进一步提高钢铁厂的发电量。

(3) 电站的综合发电汽耗率大大降低,由常规的3.68kg/kWh降低到 3.25kg/kWh。

(4) 在相同高炉煤气用量的情况下,新型余热余能发电装机与常规方案相比, 装机增加10MW,年发电量增加 4969.6万 KWh, 电价以0.6元/ kWh 计,年新增收益 2981.8万元。

综上,年产 300万 t钢铁联合企业,利用新型余热余能发电技术,年增加发电量约 5000 万kWh,年节约 1.59万 tce (折标系数 0.3180、等价值),节能效果显著。

6 结语

新型余能余热发电的技术原则是 “能级匹配、 高能高用、 温度对口、 梯级利用”,用该技术对现有钢铁厂能量回收系统进行改造,以及对产能置换后的新建钢铁厂直接导入该技术。由于热功转换效率的提高,消耗同样的一次能源,将多回收 6.7%的二次能源,2017 年中国粗钢产能超过8 亿t,每年消耗一次能源约4 亿 tce, 推广该技术后每年可多回收超过130 亿kWh 的电能,年节约能源 424 万tce,年节约能源费用约 40 亿元。

参 考 文 献

[1] 王维兴 我国钢铁工业能耗现状与节能潜力分析[J]. 冶金管理, 2017, (8): 50 - 58

[2] 熊 超, 史君杰, 翁雪鹤 我国钢铁工业余热余能发电现状分析 [J]. 中国钢铁业, 2017, (9): 14 -17

[3] 陈 超,丁翠娇,朱善合 低品质余热资源制冷技术及其在钢铁行业的应用 [J]. 冶金能源, 2017,36 (S1): 86 - 88