杨飞1,2 马赛1,2

(1.北京市钢铁冶金节能减排工程技术研究中心,北京100029

2.北京中冶设备研究设计总院有限公司,北京100029)

摘要:针对某钢铁企业余热现状,建设一座7.5 MW余热电站用于有效回收利用企业烧结系统余热、白灰窑烟气余热、转炉及竖炉蒸汽。从余热综合利用方案、主要设备参数、工艺系统、主厂房布置等方面进行了论述,详细介绍了余热综合利用技术在该钢铁企业的应用情况。余热综合利用技术的应用为节能减排、环境保护做出了巨大贡献,同时也为企业创造了可观的经济效益。

关键词:余热;节能;综合利用;发电

“十三五”期间节能减排已成为各钢铁企业的重点工作任务。随着国家相关法律法规的逐步完善,钢铁企业的环保成本将进一步加大,钢铁生产低碳化趋势不可逆转。深度挖潜改造,使能源得到高效利用,降低吨钢成本,增强产品的市场竞争力,已成为各钢铁企业的工作重点。

为此,某钢铁企业采用余热综合利用技术,将企业富余余热资源、低压蒸汽资源整合利用,新建电站一座,达到良好的节能减排效果,为企业发展注入新的活力,实现钢铁企业的和谐发展。

1 余热综合利用技术简介

余热综合利用技术包括钢铁企业低温余热综合高效利用技术、烧结冷却机密封技术、烧结大烟道余热发电技术、白灰窑余热利用技术、低压饱和蒸汽烟气过热发电技术等一系列余热综合利用的核心技术。这些技术遵循先进、实用、可靠、高效的指导方针,优化工艺流程和布置方案,在不影响钢铁生产的情况下,综合考虑,把钢铁企业富余低品位热源,包括热低压蒸汽、余热资源等分梯级综合高效使用,最终通过蒸汽带动汽轮机发电,达到能源匹配综合化.能源利用率高效化,利用效益最大化。工程运行过程中不会产生额外的废气、废渣、粉尘和其他有害气体,为企业带来良好的经济和社会效益。同时为企业提供部分电力,而且还可以为企业降低用电生产成本。

2 企业余热现状及综合利用方案

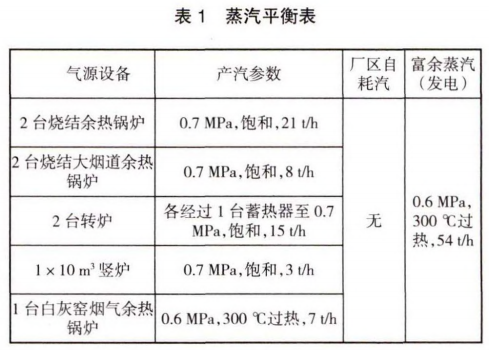

目前,某钢铁企业蒸汽主要情况见表1。

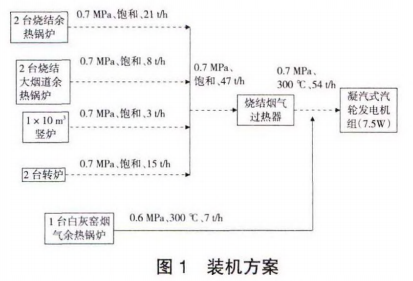

根据该企业蒸汽平衡表,采用余热综合利用技术,将烧结大烟道余热锅炉、转炉及竖炉产生的0.7 MPa、26 t/h饱和蒸汽,进入到烧结余热锅炉的过热器,与2台烧结余热锅炉产生的21 t/h .0.7 MPa和蒸汽一起过热至300℃,和白灰窑烟气余热锅炉生的7 t/h 、0.6 MPa 、300℃过热蒸汽合并形成54 t/h、 0.6MPa、300℃过热蒸汽,进入1x7.5 MW汽轮机发电。

装机方案见下页图1本方案是在综合考虑了各种因素后,根据该钢铁企业富余余热及低压蒸汽资源实际分布确定的最优方案。其优点如下:系统简单,运行灵活,汽轮发电机组效率高。当其中一个汽源检修时,机组降低负荷发电而不停车。

工程建成后年发电量为0.6x108 kWh,年供电量0.523 8xl08kWh,小时向外供电量为 6. 548x108 kWh。 降低了企业生产成本、达到了良好的节能减排效果, 符合国家相关政策。

3 主要设备参数简介

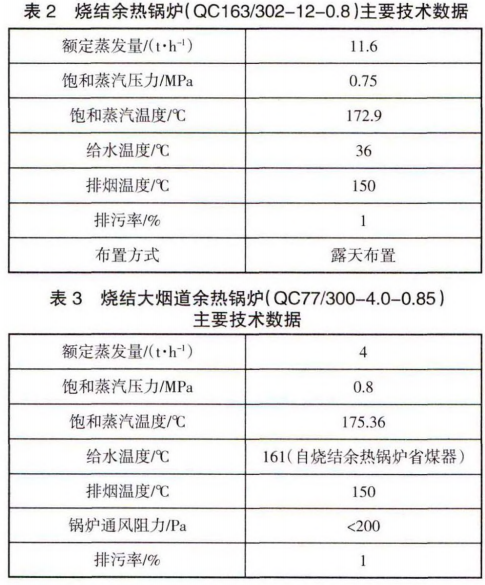

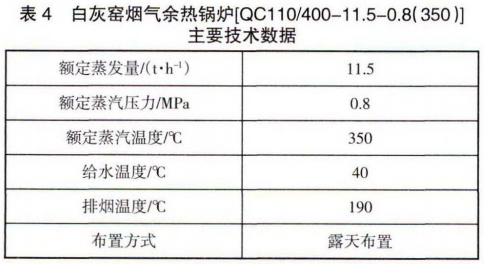

1)本工程采用江苏中天能源设备有限公司生产的烧结余热锅炉及烧结大烟道余热锅炉,采用山东岱荣节能环保科技有限公司的白灰窑烟气余热锅炉,主要设计参数见表2、表3、表4。

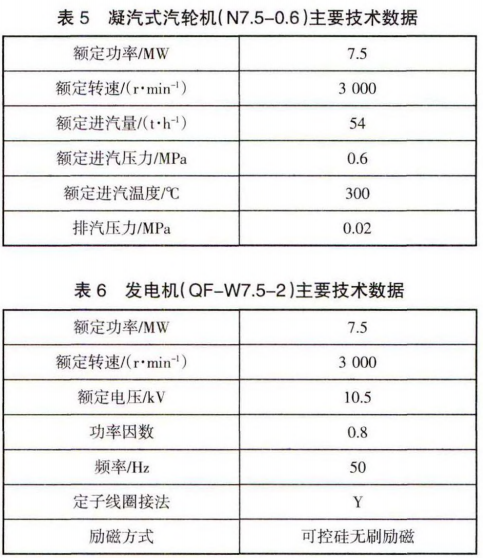

2)本工程采用杭州中能汽轮动力有限公司生产的30 MW凝汽式汽轮机及配套发电机,主要技术数据见表5、表6。

4工艺系统简介

4.1烟气系统

4.1.1烟气收集(烧结冷却机)

烧结冷却机烟气采用循环系统(增加循环风机)。

根据余热锅炉系统的热量分布情况,将烧结冷 却机密闭段(一、二段)收集的热烟气引入烧结余热锅炉。

为使烧结热烟气得到有效利用,对收集热烟气的温度和数量进行精准调节控制,将原烧结冷却机一、二段烟罩进行改造密封,通过循环风机及阀门调整热烟气品质,提高烧结余热锅炉效率。

4.1.2烟气系统流程(烧结冷却机)

烧结冷却机产生的不同品质的热烟气分别进入烧结余热锅炉相应的部位。

烧结冷却机一段与二段密封罩排出的热烟气通过烟风管道送入余热锅炉烟气进风口,经过综合蒸汽过热器、蒸发器、省煤器等换热设施,从余热锅炉底部排出引入循环风机循环使用。

为保证烧结系统正常运行,在烧结余热锅炉进风口及烧结冷却机烟囱上分别设置烟风阀门。当烧结余热锅炉正常运行时将烧结余热锅炉进风口阀门打开,烟囱阀门关闭;当烧结余热锅炉停运时将烧结余热锅炉进风口阀门关闭,烟囱阀门打开,不影响烧结正常生产。

4.2锅炉汽水系统

给水经锅炉给水泵进入烧结余热锅炉、烧结大烟道余热锅炉(自烧结余热锅炉省煤器)、白灰窑烟气余热锅炉,经热烟气加热后,产生蒸汽,蒸汽进入汽轮机做功发电。

蒸汽做功后变为冷凝水,进入凝汽器,经凝结水泵抽出,再经锅炉给水泵进入余热锅炉,产生蒸汽进入汽轮机做功发电,实现完整的热力循环。

通过调节汽水系统可减少由于烧结工艺系统及白灰窑系统烟气参数波动对发电系统影响,保证系统运行的稳定性。

4.3直接空冷系统

直接空冷系统工艺流程为:汽轮机的排汽经管道进入空冷凝汽器,采用轴流风机使低温空气进入空冷凝汽器,以此使蒸汽得到冷凝,冷凝水经处理后送回至锅炉给水系统,补水量为锅炉BMCR工况流量的3%~5%。

在夏季空气温度为34℃,外界环境风速不大于5 m/s,汽轮机的排汽量为54t/h,排汽皓为2 530.3 kJ/kg时,风机100%转速的情况下,应保证汽轮机排汽口处背压不大于25 kPa。

5主厂房布置介绍

主厂房为封闭式(与35 MW电站共用),抗震设防烈度为8度。

汽机房跨度18 m、柱距6m、总长度45 m。汽机主厂房共分两层:0.00 m,8.00 mo汽轮机及发电机布置在主厂房8.00 m。顶部为钢屋架、钢檯条、钢支撑。

屋架下弦标高为19.0 mo屋架下设一台桥式吊车,轨顶标高为15.11 m。

辅助跨跨度9 m,总长度45 m。共分五层:分别为 0.00 m、5.00 m、8.00 mm、12.00 m、15.00 m。 0.00 m层布置高、低压配电间,5.00 m层布置电缆夹层、油站,8.00 m层布置电子设备间、机炉电控制室等,12.00 m布置管道夹层,15.00 m布置除氧间。操作间地面均做防静电地板,屋面做吊顶。

6 结语

余热综合利用技术主要利用企业富余低品位热源,包括热低压蒸汽、余热资源进行发电,有效节约了能源。从经济性上看,整个项目投资及运行较低,回收期短,可大幅降低钢铁企业电费。同时余热综合利用工程又属环保类工程,不会产生二次污染,可为企业创造良好的环境效益。总之,余热综合利用技术在某钢铁企业的应用对钢铁企业节能减排具有借鉴作用。