——液压储能清灰大型滤筒式超净排放节能除尘器——

张延民

(山东延民大气雾霾治理工程有限公司 山东 枣庄)

摘要:本文介绍了袋式除尘技术有了较大的进步,说明了结构原理;尤其是利用有较大面积的折叠式滤筒如何做成大型除尘器,用发明专利技术清灰,且达到超净排放、节能50%、体积缩小、寿命延长、维修容易等许多优点,值得推广应用。

关键词:液压;储能清灰;滤筒;超净排放;节能;大型除尘器

目前我国环保除尘行业有一个很大的痛点,急需解决,这就是我国有价值数千亿元正在使用的电和袋式除尘器已达不到当前严格的国家排放标准要求、或是处理能力小了,也或是这两种缺陷兼备,而必须进行改造,却没有能在箱体不改变的前提下进行改造的技术;而不得已采取的第一种方法是将箱体加高,利用加长的折叠布袋进行改造,实践已经证明,这种做法存在许多问题,效果并不理想;第二种方法是:采取再增加一台除尘器的做法来解决问题,而再增加一台除尘器,既要增加占地面积,又要增加动力,还要增加投资,难度很大,经济上太不合算。

用液压储能清灰大型滤筒式超净排放节能除尘技术,就能彻底解决这些问题。这是我们历经15年、投资二千多万元、经过无数次失败、申请多项发明专利才研制成功并成熟的技术,我国已应用了数十台。

首先,折叠式滤筒面积大。当直径为160毫米,长7米时单根滤筒的过滤面积是18平方米(目前使用的是直径为160毫米,长 3.5米的滤筒,每筒的过滤面积是9平方米);而相同直径,7米长时脉冲布袋的过滤面积只有3.5平方米;滤筒面积是同样长度脉冲布袋的5倍多。

这样看来,在同样体积的情况下,把布袋换成滤筒时,其处理气体量应是脉冲的5倍才对。或者说,在同样过滤面积的前提下,用滤筒时的体积应该脉冲的五分之一;那么,为什么都不做成滤筒式的呢?

其根本原因是无法做到,也无人能做到!是因为滤筒自身结构的特殊性,用目前的所有清灰技术、装置、机构,均无法将吸附在滤筒上的灰尘清除干净,所以只能用在小型微型除尘器上,却无法用于中型,更无法用在大型除尘器上,根本原因就在于没有能彻底清灰的技术。

用我们发明的“袋除尘储能清灰方法”,这已授权的发明专利技术,就能彻底解决清灰问题。

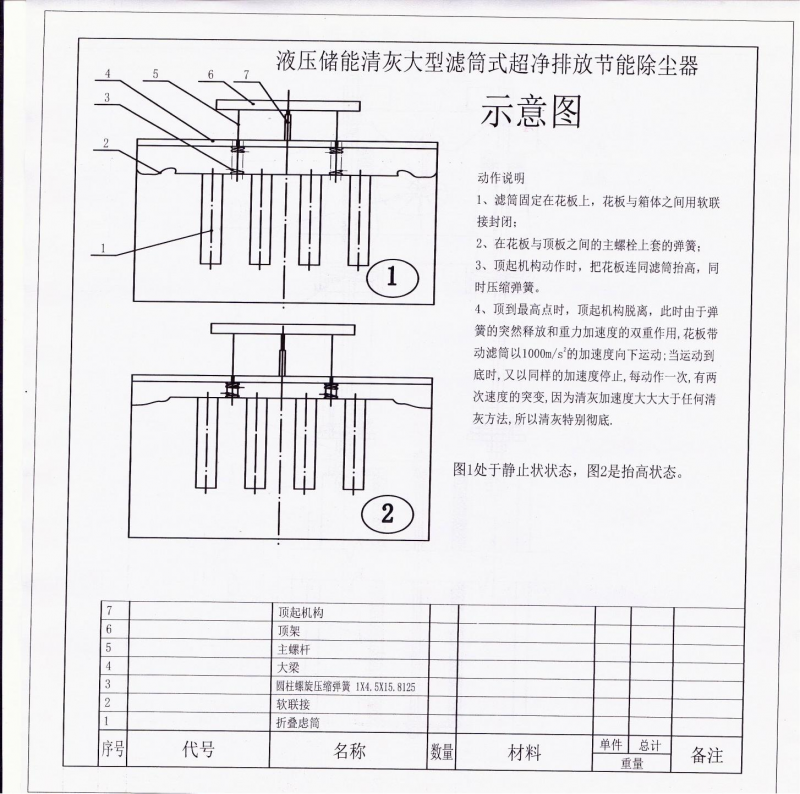

所谓储能清灰,就是用很小的力慢慢压缩弹簧,把能量储存在弹簧上,利用弹簧突然释放的加速度进行清灰。其结构原理见下图。

其基本结构是:设计有位于箱体内竖直放置的多个滤筒,滤筒上头开口,下头封死,上头固定在花板上,花板与箱体顶盖之间是上箱体,每块花板与箱体之间有封闭软联接,使上箱体与中箱体之间完全隔开并封闭严密,花板与滤筒构成一体并可上下活动;花板上固定有向上伸出箱体外的2根主螺栓,在箱体顶部外面的这2根主螺栓上联接着清灰机构的顶架,顶架下方安装有顶起装置,在位于花板与箱体顶板之间的上箱体中的2根主螺栓上各套有一根弹簧。

顶起装置可采用凸轮机构、汽动机构、液压机构或其他电动机构;本研究用凸轮机构制作销售了几十台,有的用户维护不到位,而出现过问题,现已改用液压机构,达到了无人值守的全自动化运行。

清灰是用很小的力,慢慢把顶架顶起,并由2根主螺栓带动花板和与花板固定在一起的滤筒向上抬起,同时慢慢压缩弹簧,当抬到一定高时的临界点后突然下落,此时弹簧的弹力可达数吨;每次抬起下落一次,就有两次速度的突变;第一次是突然下落时,设下落速度为每秒10米,所用时间为0.01秒,则加速度为1000米/秒2;第二次是下落到底时的突然停止,其加速度同样也是1000米/秒2,其加速度大大大于目前的所有清灰技术和方法,所以清灰特别彻底。因此,才能用滤筒做成大型和特大型除尘器。

有人认为,下落时会产生振动,我们采用了减振装置,2016年在哈尔滨安装了一台除尘器放在二层楼板上,人站立在楼板上,却感觉不到有振动。

用“袋除尘储能清灰方法”与滤筒相结合,便组成了本技术——储能清灰大型滤筒式超净排放节能除尘器这一新的发明专利。

滤筒可由现在最长的2-3米做到5米以上,甚至更长可做到10米,也能达到理想的清灰效果。

与目前应用最广泛的脉冲袋式除尘器相比,用滤筒时把体积缩小到二分之一时,其过滤面积还能增加一倍(既在相同体积内的过滤面积是脉冲的多倍);此时的突出优点便凸显出来:

1、由于过滤面积增加了一倍,过滤风速便降低一半;由于阻力与风速是平方关系,因而除尘器本体动力节能50-75%;当单独用于除尘系统时,其风机动力可降低50%。

2、又因过滤风速的降低,其除尘效率便自然而然地成倍提高,能轻而易举地做到超净排放;达到国家最严格的每立方米小于5毫克的排放标准要求;(当风速降低50%时,除尘效率可提高多倍。)

3、当体积与脉冲相同时,其处理气体的能力是脉冲的5倍;既一台处理100万烟气量的脉冲除尘器,用本技术可处理500万的烟气量。

4、可轻而易举地把除尘器做成大型、特大型和超大型的,其体积却比脉冲小的多。

5、当处理风量相同时,本技术的占地面积是脉冲的三分之一到六分之一。

6、本技术的清灰动力仅为2.2最大为4.4千瓦,比处理100万烟气量的脉冲需100千瓦动力的压缩空气节能95%。

7、连续运转三年,除尘器本体的节能加上清灰动力的节能这两项之和所节约的电费,就能收回这台除尘器的成本(用常温滤料时)。

8、因过滤风速降低了一半,滤布的受力降低了75%,前人的总结是滤料的寿命能延长4倍,在此延长50%是毫无疑问的。

9、清灰时,布袋不伸长、不缩短,不澎涨、不收缩,无冲涮、无碰撞、无磨损,不会因这些因素而损坏,能保持布袋的自然寿命;是其他任何清灰机构均无法做到的!

10、布袋寿命延长,在运行中也不会有损坏,不会部分更换,只有到自然寿命终止时全部更换,因而运行费用降低30~50%,维修容易,能保持长期正常稳定达标运行。

11、用液压系统清灰,不用压缩空气及机房的投资;又由于除尘器单位面积占有钢材5-8公斤,是常规产品的二分之一甚至更低,因而制造成本有所降低。

12、还有糊袋或结露时正常使用的发明专利技术。既糊袋时不用拆下来,可以离线清扫,反复使用,打破了袋除尘不能结露使用的“真理”。

本技术应用于钢铁、冶金、发电、水泥、机械、化工、建材、焦化、矿山、各种炉窑等所有行业的烟尘治理,特别适用于目前我国大批量电和袋除尘的超低排放技术升级改造,且只改造除尘器内部便可轻而易举地达到排放浓度小于5毫克,当然也是新上除尘系统的首选;工程越大就越能充分体现出本技术无可比拟的优越性。